Pour assurer une longue durée de vie et un fonctionnement optimal des équipements industriels, il est essentiel de comprendre la structure interne des engins de manutention. Chaque élément joue un rôle crucial dans le bon déroulement des opérations, et une connaissance approfondie de ces composants facilite leur maintenance et leur réparation. Un accès à des représentations claires et détaillées permet aux professionnels de localiser facilement les pièces nécessaires et de diagnostiquer rapidement les problèmes potentiels.

Une représentation visuelle bien conçue est un outil précieux pour les techniciens. Elle offre une vue d’ensemble des éléments essentiels et permet de mieux comprendre les interactions entre les différentes parties du mécanisme. Ces schémas sont également indispensables pour optimiser les réparations, réduire les coûts et améliorer l’efficacité des interventions.

Les informations visuelles jouent un rôle central dans la formation des opérateurs et des techniciens. En facilitant l’identification rapide des pièces, elles permettent une intervention plus rapide et plus précise. Une telle approche réduit les erreurs humaines et augmente la sécurité sur le lieu de travail.

Composants essentiels du chariot élévateur

Les engins de manutention se composent de plusieurs éléments fondamentaux qui permettent leur bon fonctionnement. Chaque composant a une fonction spécifique, contribuant à la performance globale et à la sécurité de l’équipement. Il est essentiel de bien comprendre ces éléments pour optimiser leur entretien et garantir une efficacité maximale dans les opérations quotidiennes.

Parmi les pièces principales, on retrouve le système de levage, qui permet de soulever et de déplacer des charges lourdes. Ce mécanisme est composé de plusieurs éléments mobiles qui interagissent pour assurer une manipulation précise et sécurisée. Il est crucial de veiller à leur bon état de fonctionnement pour éviter toute défaillance durant l’utilisation.

Le moteur joue également un rôle central, fournissant la puissance nécessaire pour le déplacement de l’engin. Sa maintenance régulière est indispensable pour garantir des performances constantes et prolonger la durée de vie du matériel. Un contrôle attentif des systèmes associés au moteur permet de détecter rapidement toute anomalie et d’agir avant qu’un problème majeur n’émerge.

Les systèmes de direction et de freinage sont également cruciaux pour la sécurité de l’opérateur. La direction permet une manœuvre précise et fluide, tandis que les freins assurent un arrêt rapide et efficace de l’engin. L’entretien de ces systèmes doit être effectué régulièrement pour prévenir tout dysfonctionnement qui pourrait compromettre la sécurité du personnel.

Importance des diagrammes pour la maintenance

Les représentations visuelles jouent un rôle crucial dans l’entretien des équipements techniques. Elles permettent d’offrir une compréhension claire et précise des mécanismes internes, facilitant ainsi l’intervention rapide et efficace en cas de dysfonctionnement. Grâce à ces outils, les techniciens peuvent localiser rapidement les composants à vérifier ou à remplacer, ce qui réduit les risques d’erreurs pendant les réparations.

En plus de simplifier les procédures, ces illustrations favorisent une gestion optimale des ressources en réduisant le temps consacré à l’identification des problèmes. De plus, elles servent de référence pendant les inspections, garantissant que chaque étape de l’entretien soit réalisée conformément aux normes prévues. Cela permet d’assurer la longévité des équipements tout en minimisant les coûts liés aux pannes imprévues.

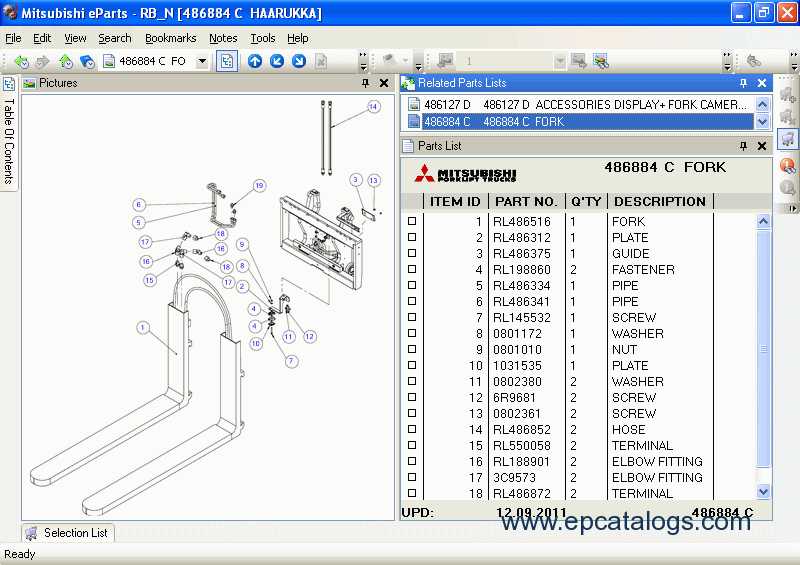

Identifier les pièces du chariot Mitsubishi

Pour maintenir un équipement en bon état de fonctionnement, il est essentiel de connaître et d’identifier correctement ses éléments constitutifs. Une bonne compréhension des différents composants permet de réaliser des diagnostics rapides et de planifier les interventions de manière précise. Chaque pièce joue un rôle spécifique dans le bon fonctionnement global, et leur identification rapide est cruciale pour assurer des réparations efficaces.

Les principales catégories de composants

- Composants mécaniques : moteurs, transmissions, roues.

- Composants électriques : câblage, capteurs, batteries.

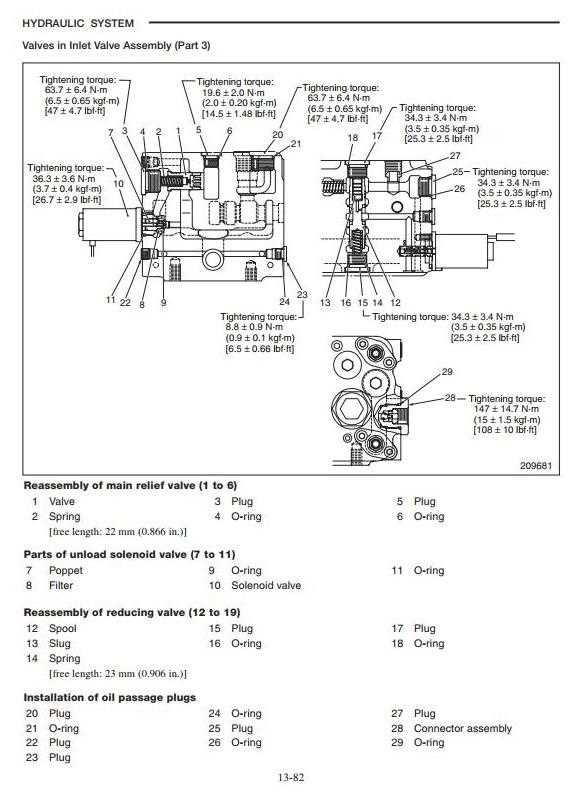

- Systèmes hydrauliques : pompes, vérins, tuyaux.

Comment repérer les éléments spécifiques

Chaque élément d’un chariot est généralement marqué ou numéroté pour faciliter son identification. Pour une réparation optimale, il est conseillé de suivre les indications suivantes :

- Vérifier les numéros de série ou d’identification sur les composants.

- Utiliser des manuels d’entretien détaillant les caractéristiques de chaque pièce.

- Consulter des schémas techniques pour localiser les pièces à inspecter.

Réparations courantes et solutions

Les équipements lourds peuvent rencontrer divers types de dysfonctionnements au cours de leur utilisation. Il est important de connaître les pannes fréquentes afin de pouvoir intervenir rapidement et efficacement. Une réparation bien réalisée permet non seulement de prolonger la durée de vie de la machine, mais aussi d’éviter des coûts imprévus liés à des réparations majeures.

Problèmes liés à l’alimentation électrique: Une défaillance fréquente peut résulter de câbles endommagés ou de batteries déchargées. Dans ce cas, il est recommandé de vérifier l’intégrité des connexions et de tester les batteries pour s’assurer qu’elles sont suffisamment chargées. Si nécessaire, remplacer les batteries ou réparer les câbles défectueux.

Problèmes de transmission: Des difficultés à se déplacer peuvent être causées par une défaillance dans le système de transmission. Pour résoudre ce problème, il est conseillé de vérifier les niveaux de fluide et d’inspecter les composants pour détecter toute usure excessive. Dans certains cas, il peut être nécessaire de remplacer certains éléments de la transmission pour garantir une performance optimale.

Fuites hydrauliques: Les fuites dans le système hydraulique peuvent entraîner une perte de pression, affectant ainsi la fonctionnalité des équipements. Pour résoudre ce problème, inspecter soigneusement les tuyaux, les raccords et les joints pour détecter toute fuite. Remplacer les composants défectueux et remplir les niveaux de fluide hydraulique pour rétablir le bon fonctionnement du système.

Optimisation de l’entretien des chariots

Pour garantir la performance et la longévité des équipements de manutention, un entretien régulier et bien planifié est essentiel. En mettant en place des pratiques d’entretien préventif, il est possible de réduire les risques de pannes imprévues et de maximiser l’efficacité des machines. Cela permet non seulement d’éviter des coûts élevés de réparation, mais aussi d’assurer une sécurité optimale pour les opérateurs.

Une gestion proactive des réparations et de la maintenance commence par un suivi rigoureux des composants et de leurs états. Il est crucial de vérifier régulièrement les éléments critiques tels que le moteur, les systèmes hydrauliques et électriques, ainsi que les structures de support. Cela inclut également la lubrification des pièces mobiles, la vérification des niveaux de fluides et l’inspection des composants pour détecter tout signe d’usure prématurée.

En outre, l’utilisation d’outils de diagnostic avancés et de schémas détaillés peut grandement faciliter les inspections. Ces outils permettent d’identifier rapidement les problèmes potentiels avant qu’ils ne deviennent des pannes majeures, assurant ainsi une gestion efficace des ressources et une réduction des temps d’arrêt.