Les machines de construction nécessitent une coordination parfaite entre divers éléments pour assurer leur performance. Chaque pièce joue un rôle crucial dans le fonctionnement global, garantissant efficacité et durabilité dans les tâches les plus exigeantes.

Comprendre l’organisation des éléments internes et externes permet non seulement de faciliter les réparations, mais aussi de prolonger la durée de vie de l’équipement. Une approche méthodique aide à identifier rapidement les composants essentiels et à planifier leur entretien.

Dans cet article, nous explorerons en détail la structure des systèmes clés, mettant en lumière leurs fonctionnalités et leur importance dans le cadre d’une utilisation optimale. Grâce à ces informations, il sera plus simple de maintenir votre équipement en parfait état de fonctionnement.

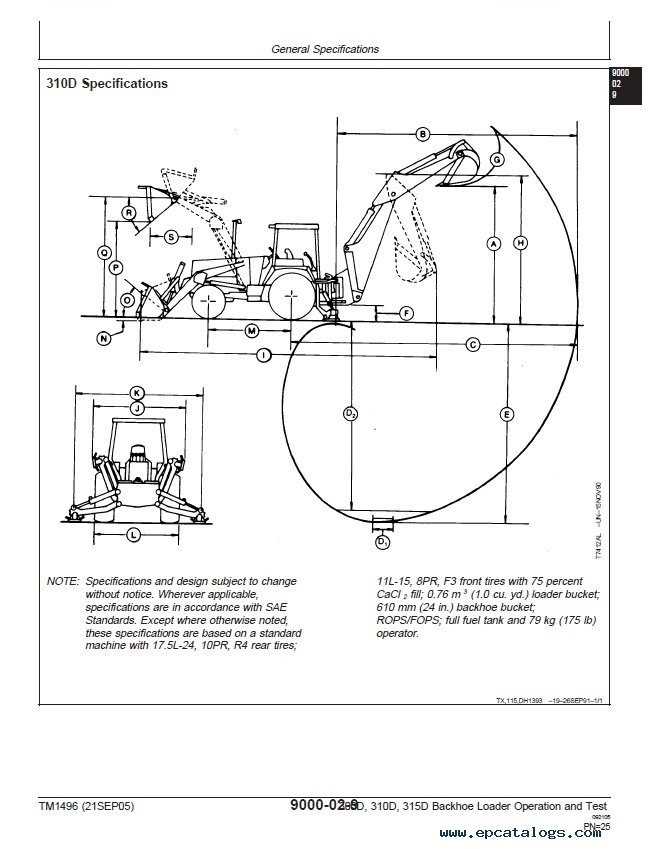

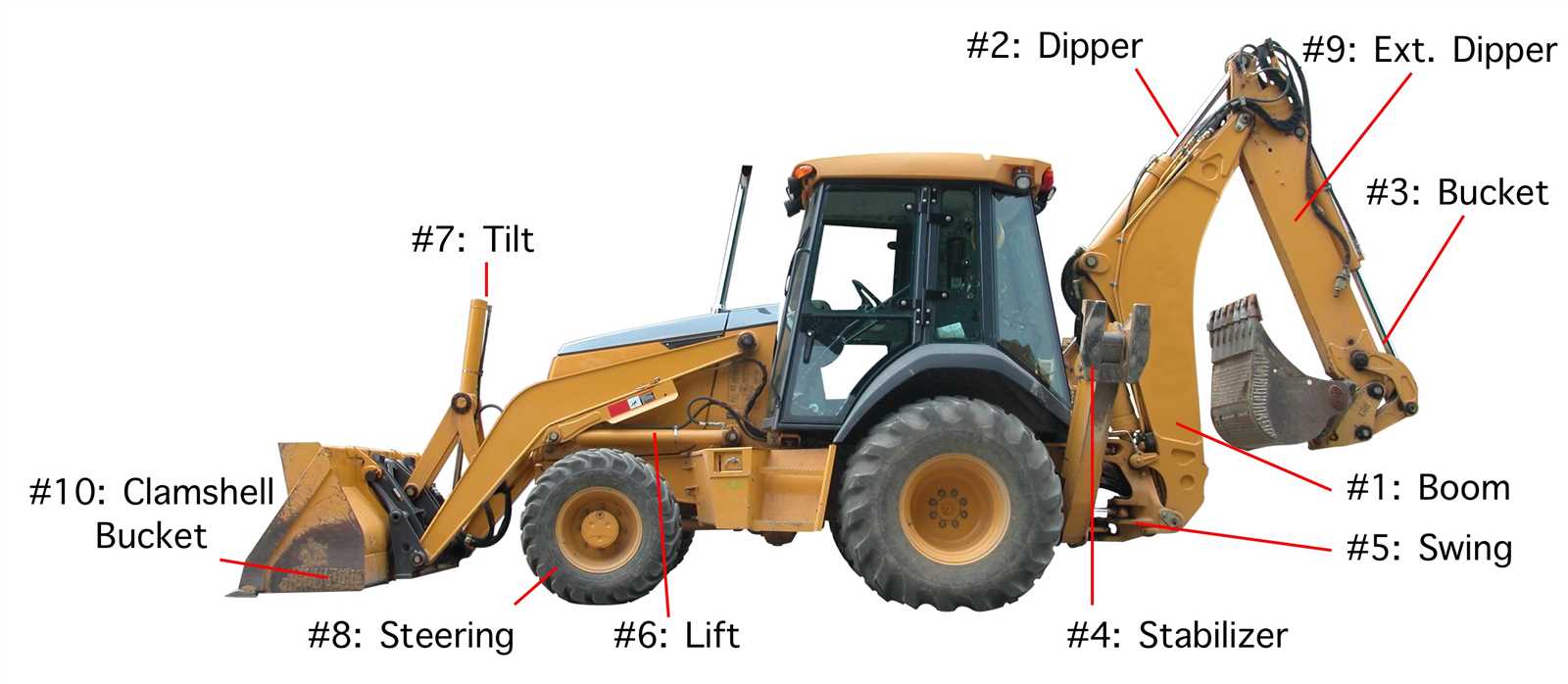

Guide des composants pour John Deere 310e

Chaque équipement performant repose sur une organisation précise de ses éléments mécaniques et hydrauliques. Une connaissance approfondie de la disposition des composants permet d’optimiser l’entretien et d’assurer une utilisation efficace. Ce guide offre une vue détaillée pour comprendre l’agencement des différentes pièces et leur rôle dans le fonctionnement global.

| Composant | Fonction principale | Maintenance recommandée |

|---|---|---|

| Système hydraulique | Transfert de puissance fluide pour les opérations | Inspection régulière des conduites et des joints |

| Structure principale | Soutien des charges et maintien de la stabilité | Vérification périodique des points de fixation |

| Moteur | Fourniture de l’énergie nécessaire aux systèmes | Changement d’huile et contrôle des filtres |

| Système de direction | Assure le contrôle précis des mouvements | Graissage et ajustement des pièces mobiles |

Une approche méthodique et un entretien régulier garantissent non seulement une performance fiable, mais aussi une longévité accrue des équipements. Ce tableau sert de référence pour une gestion efficace des composants.

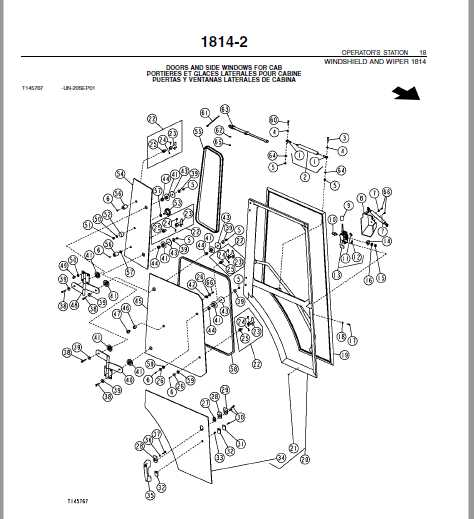

Identification des pièces principales

Un équipement bien conçu repose sur un ensemble de composants essentiels, chacun ayant une fonction spécifique pour garantir un fonctionnement fluide et efficace. Identifier ces éléments clés est une étape cruciale pour effectuer des réparations ou planifier l’entretien.

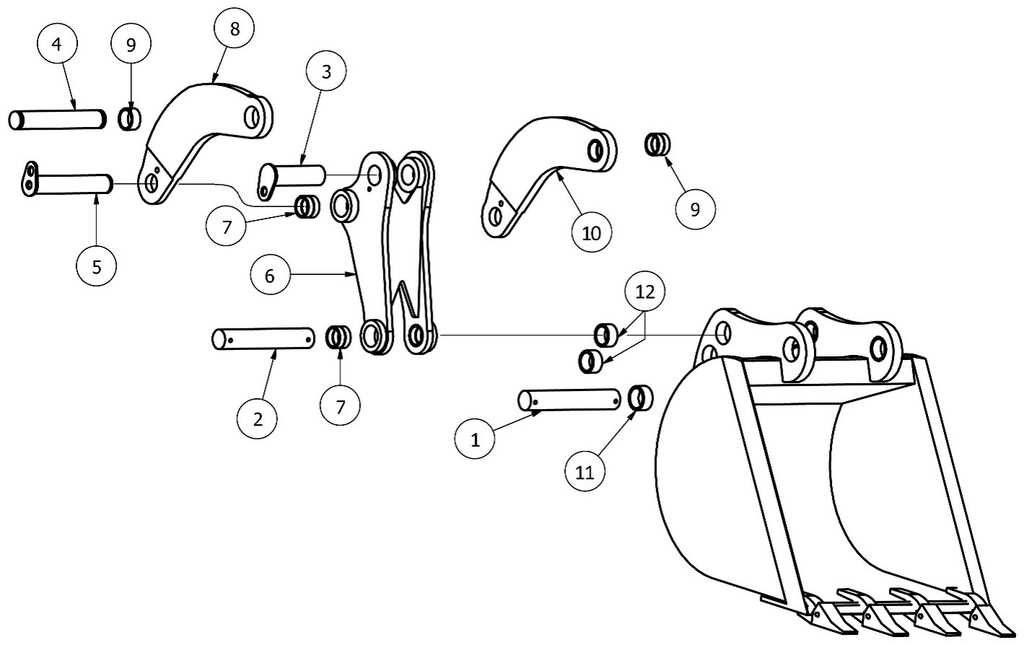

- Système hydraulique : Responsable du mouvement et de la puissance, il inclut des cylindres, des pompes et des conduites.

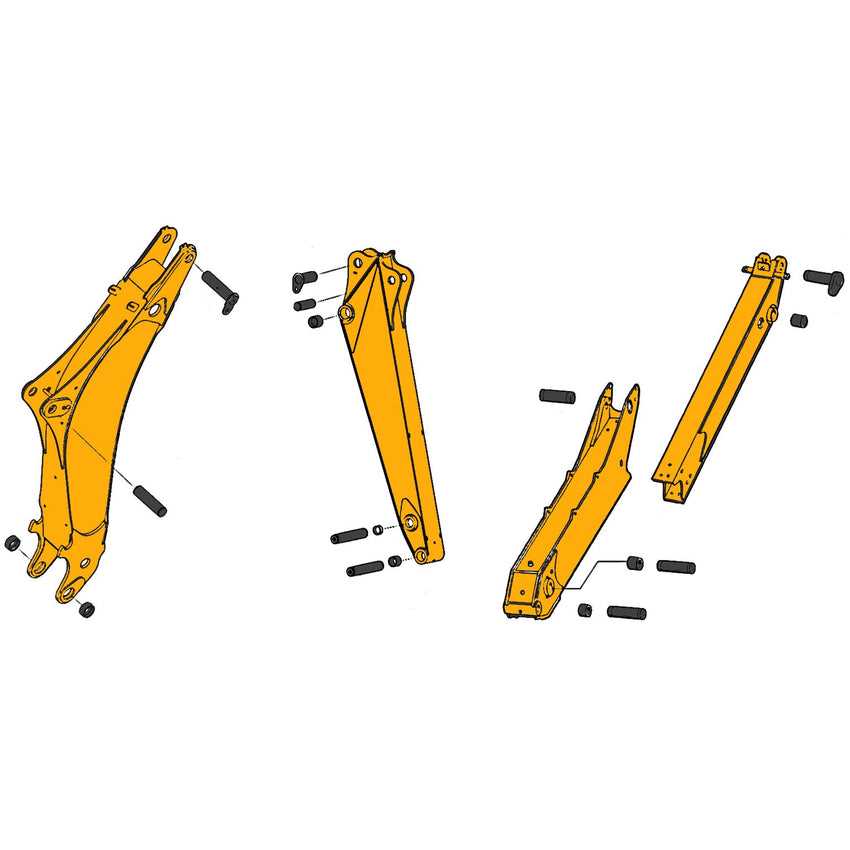

- Structure de soutien : Comprend le cadre principal et les bras articulés pour la manipulation des charges.

- Moteur : Fournit l’énergie nécessaire pour alimenter les systèmes mécaniques et hydrauliques.

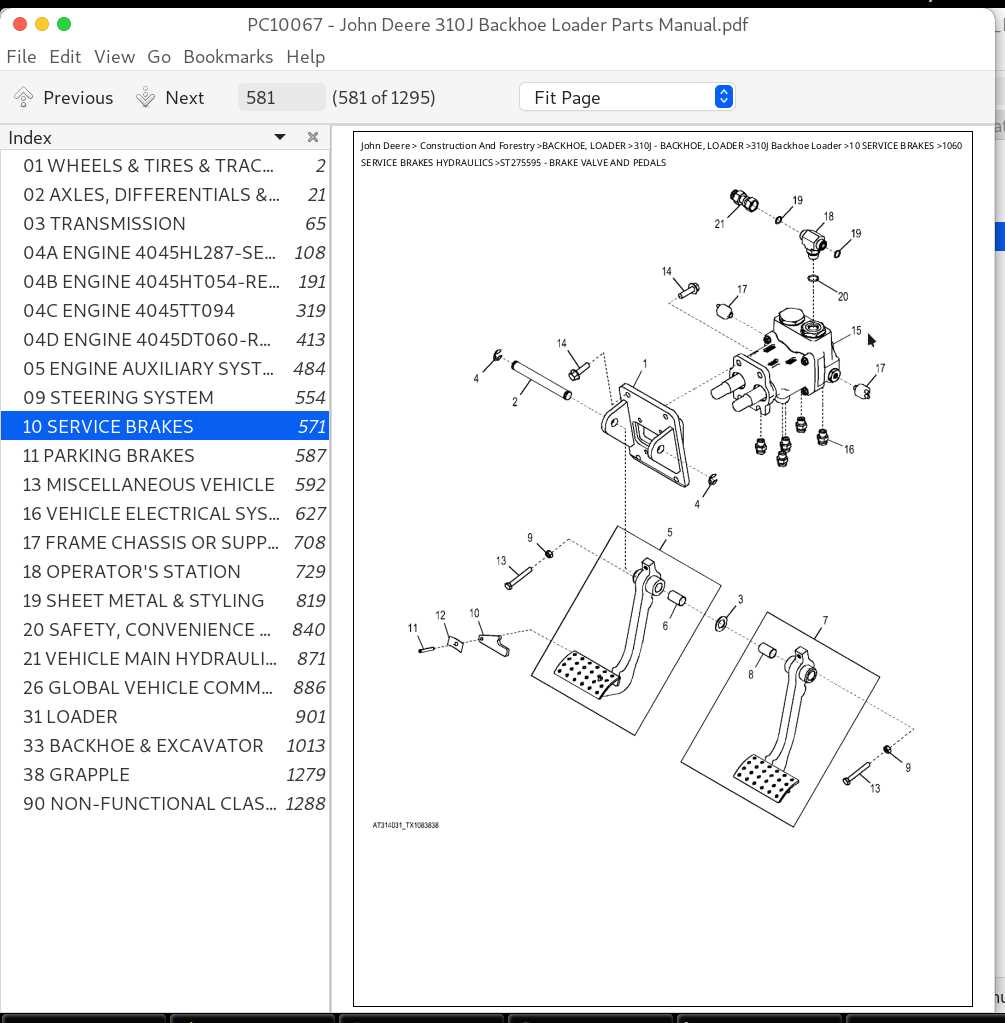

- Poste de commande : Permet à l’opérateur de contrôler les fonctions et les mouvements grâce à des leviers et des pédales.

- Roues et essieux : Assurent la mobilité et le soutien de l’ensemble de la machine.

Connaître la disposition et le rôle de ces pièces facilite les interventions techniques et garantit une performance optimale de l’équipement sur le long terme.

Fonctions essentielles des différents éléments

Chaque composant joue un rôle déterminant dans le fonctionnement global d’une machine polyvalente. La collaboration entre ces éléments garantit une exécution fluide des tâches, que ce soit pour des opérations précises ou des travaux de grande envergure. Une compréhension approfondie de leurs fonctions permet d’optimiser leur utilisation et leur entretien.

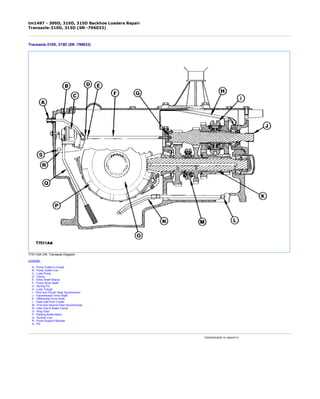

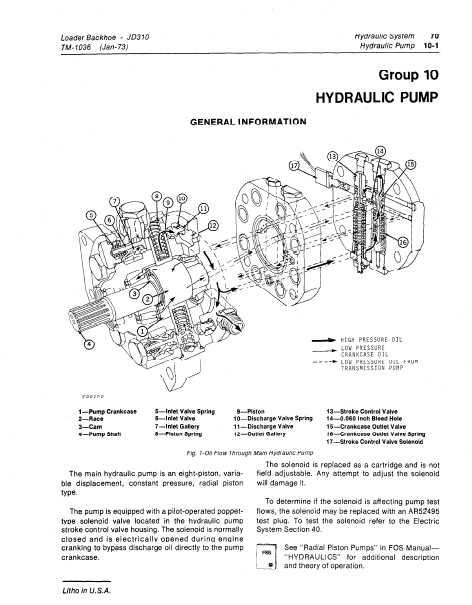

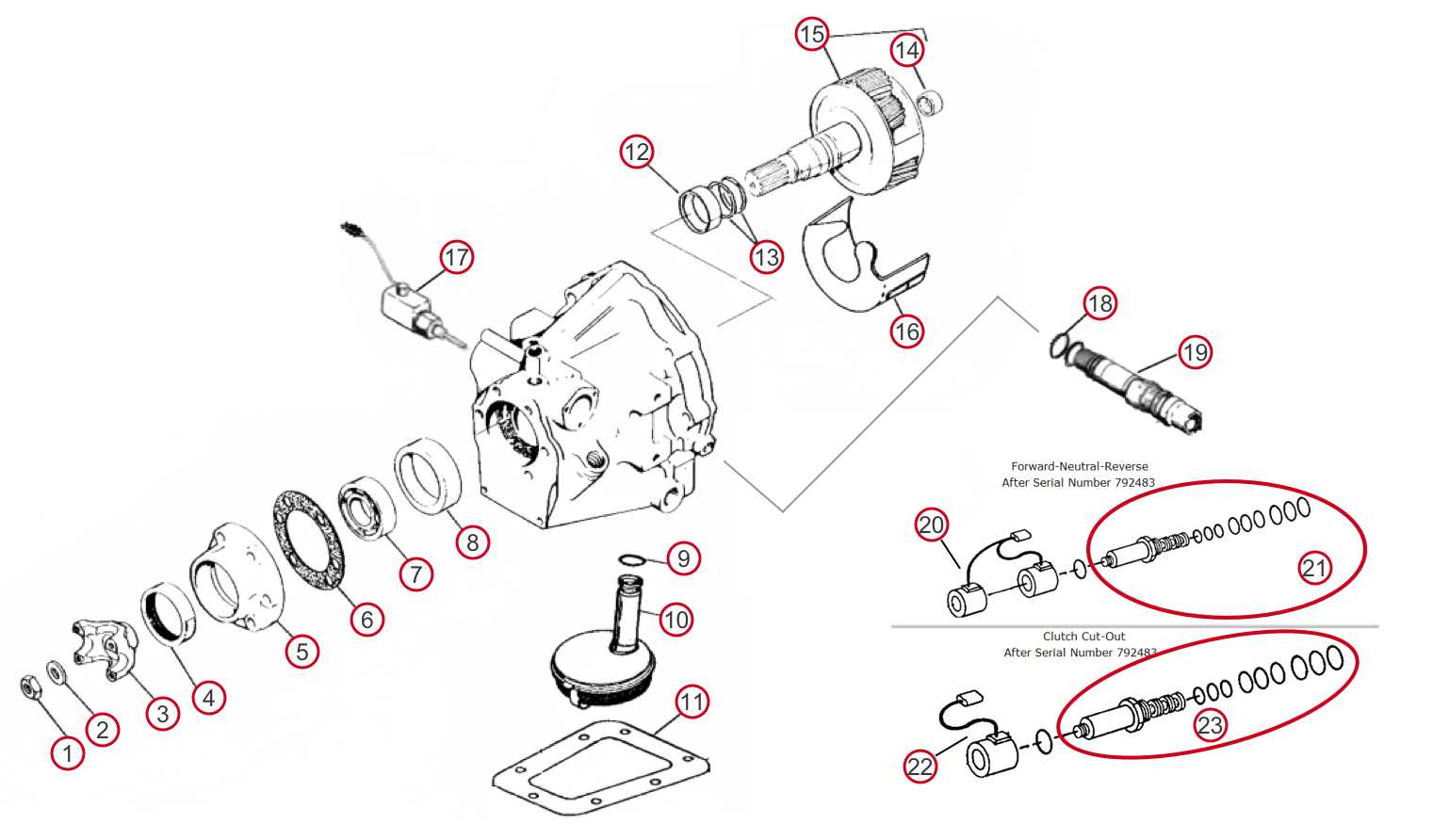

Systèmes mécaniques et hydrauliques

Les systèmes mécaniques assurent la solidité et le mouvement structurel, tandis que les mécanismes hydrauliques transmettent la force nécessaire pour exécuter des actions complexes. Ces deux parties travaillent en harmonie pour fournir une puissance fiable et des mouvements contrôlés.

Poste de commande et motorisation

Le poste de commande constitue le centre névralgique, permettant une interaction intuitive avec les différents systèmes. Associée à cela, la motorisation fournit l’énergie requise pour alimenter toutes les fonctions, des déplacements à la manipulation des charges. Ensemble, ces éléments assurent précision et efficacité.

Une parfaite synergie entre ces composants garantit une productivité élevée et une durée de vie prolongée de l’équipement, même dans des conditions de travail exigeantes.

Entretien optimal des composants internes

Maintenir les éléments internes en parfait état est essentiel pour assurer la performance et la longévité d’un équipement. Un entretien régulier réduit les risques de pannes, optimise les performances et prolonge la durée de vie de chaque composant, même dans des conditions de travail intenses.

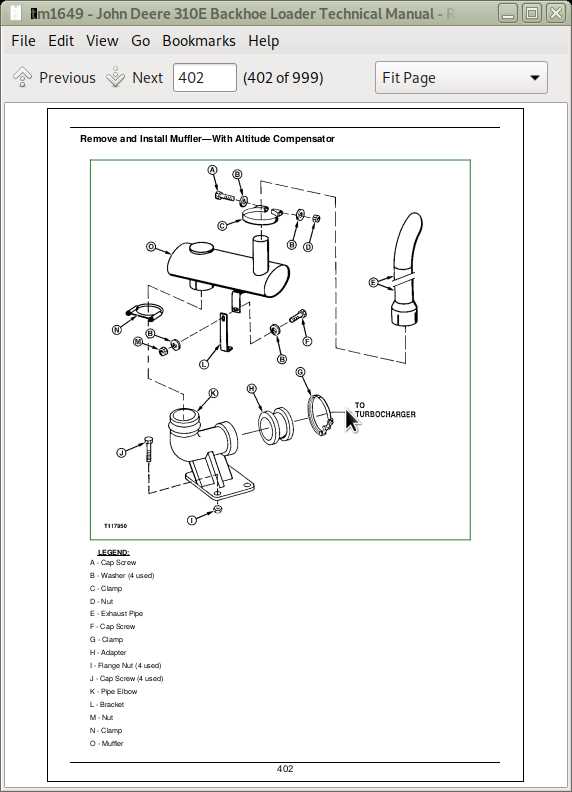

Pour préserver les systèmes hydrauliques, il est crucial de vérifier périodiquement le niveau et la qualité du fluide, en le remplaçant si nécessaire. Les filtres doivent être nettoyés ou changés pour éviter l’accumulation de particules qui pourraient endommager les conduites ou les pompes.

Les pièces mécaniques, telles que les articulations et les axes, nécessitent une lubrification régulière pour prévenir l’usure due au frottement. Un examen minutieux permet de détecter d’éventuelles fissures ou déformations avant qu’elles n’entraînent des défaillances majeures.

Enfin, un contrôle fréquent des systèmes de motorisation et électriques garantit un fonctionnement harmonieux de l’ensemble de la machine. Cela inclut la vérification des connexions, des niveaux d’huile et des éléments de refroidissement pour éviter toute surchauffe ou perte de puissance.

Un programme d’entretien bien planifié améliore non seulement la fiabilité de l’équipement, mais aussi sa rentabilité, en minimisant les interruptions liées aux réparations imprévues.

Conseils pour remplacer les pièces usées

Le remplacement des éléments endommagés ou vieillissants est une étape clé pour garantir le bon fonctionnement et la durabilité des équipements. Une approche méthodique et adaptée permet de minimiser les interruptions et d’assurer une performance optimale après les réparations.

Identifier les signes d’usure

Avant d’effectuer un remplacement, il est crucial de reconnaître les indicateurs de dégradation. Cela inclut des bruits inhabituels, une perte de performance, des fuites de fluides ou des variations dans le fonctionnement. Une inspection visuelle régulière permet également de repérer les fissures, les déformations ou les zones corrodées.

Choisir des éléments compatibles

Lors de l’achat de pièces de rechange, il est essentiel de sélectionner des composants spécifiquement conçus pour le modèle d’équipement en question. L’utilisation d’éléments inappropriés peut entraîner des dysfonctionnements ou réduire l’efficacité globale. Privilégiez des fournisseurs fiables pour garantir la qualité et la durabilité des remplacements.

En suivant ces conseils, vous assurez non seulement une réparation efficace, mais également une meilleure rentabilité à long terme en évitant des pannes répétées ou des réparations supplémentaires.

Comprendre les connexions mécaniques et hydrauliques

Les systèmes mécaniques et hydrauliques jouent un rôle central dans le fonctionnement de nombreux équipements modernes. Comprendre leur interconnexion permet d’assurer une utilisation efficace et de faciliter les interventions de maintenance ou de réparation.

Les liens mécaniques : structure et mouvement

- Les éléments articulés permettent de transmettre les forces entre différentes parties de l’équipement.

- Les axes, roulements et fixations assurent la stabilité et la précision des mouvements.

- Un entretien régulier des connexions évite l’usure prématurée et garantit une performance constante.

Le réseau hydraulique : puissance et contrôle

- Les tuyaux et raccords transportent les fluides sous pression pour activer divers mécanismes.

- Les valves et pompes régulent le débit et la pression selon les besoins opérationnels.

- Un contrôle attentif des joints et des niveaux de fluides réduit les risques de fuites et de dysfonctionnements.

La compréhension de ces connexions est essentielle pour maintenir une efficacité maximale et prolonger la durée de vie des systèmes en question.

Outils nécessaires pour une maintenance efficace

Pour assurer une réparation et un entretien optimaux, il est crucial de disposer des bons outils. Chaque tâche nécessite des instruments spécifiques qui permettent d’effectuer des ajustements précis, d’assurer la sécurité et de garantir une longévité accrue des équipements.

Les outils de diagnostic

- Les manomètres et capteurs pour mesurer la pression et la température des fluides.

- Les détecteurs de fuites pour identifier rapidement les zones problématiques dans les systèmes hydrauliques et mécaniques.

- Les analyseurs de performance pour évaluer le bon fonctionnement des différentes composantes.

Les outils de réparation et d’ajustement

- Les clés et tournevis adaptés pour démonter et remonter avec précision les pièces.

- Les pinces et serre-joints pour maintenir les composants en place pendant les réparations.

- Les équipements de lubrification pour assurer une fluidité optimale dans les systèmes de mouvement.

En ayant accès à ces outils, vous pourrez effectuer une maintenance de qualité, minimiser les pannes et prolonger la durée de vie des composants.