Les appareils utilisés pour l’application uniforme de revêtements sur diverses surfaces jouent un rôle essentiel dans de nombreux domaines. Ces instruments, conçus pour assurer précision et efficacité, sont composés de multiples éléments qui travaillent en harmonie. Une compréhension approfondie de leur structure aide à optimiser leur utilisation et leur entretien.

Chaque composant d’un dispositif de ce type remplit une fonction spécifique. Du mécanisme de propulsion au système de régulation des flux, tous contribuent à garantir une application homogène et contrôlée. Savoir identifier et entretenir ces éléments est crucial pour maintenir les performances et éviter des pannes coûteuses.

Dans cet article, nous examinerons les différentes parties de ces outils, leurs rôles respectifs et la manière dont elles interagissent pour offrir des résultats de haute qualité. Cette exploration détaillée vous permettra de mieux comprendre leur fonctionnement et de résoudre efficacement les problèmes courants.

Comprendre le fonctionnement d’un pistolet

Le fonctionnement d’un outil de projection repose sur une combinaison précise de mécanismes destinés à propulser et répartir uniformément un matériau sur une surface. Ces dispositifs sont conçus pour offrir contrôle et précision, tout en s’adaptant à différents types de tâches et de revêtements. Comprendre leur mode opératoire est essentiel pour optimiser leur utilisation.

Au cœur de cet appareil, un système de propulsion génère l’énergie nécessaire pour expulser le matériau. Ce processus est contrôlé par des valves et des régulateurs permettant de gérer la pression et le débit avec précision. Ces réglages assurent une couverture homogène et une application efficace.

En outre, la configuration de la buse joue un rôle clé dans la direction et la finesse de l’application. Associée à des mécanismes de filtration, elle empêche les obstructions et garantit un flux constant. La maîtrise de ces interactions permet d’utiliser l’outil de manière optimale et d’éviter les dysfonctionnements courants.

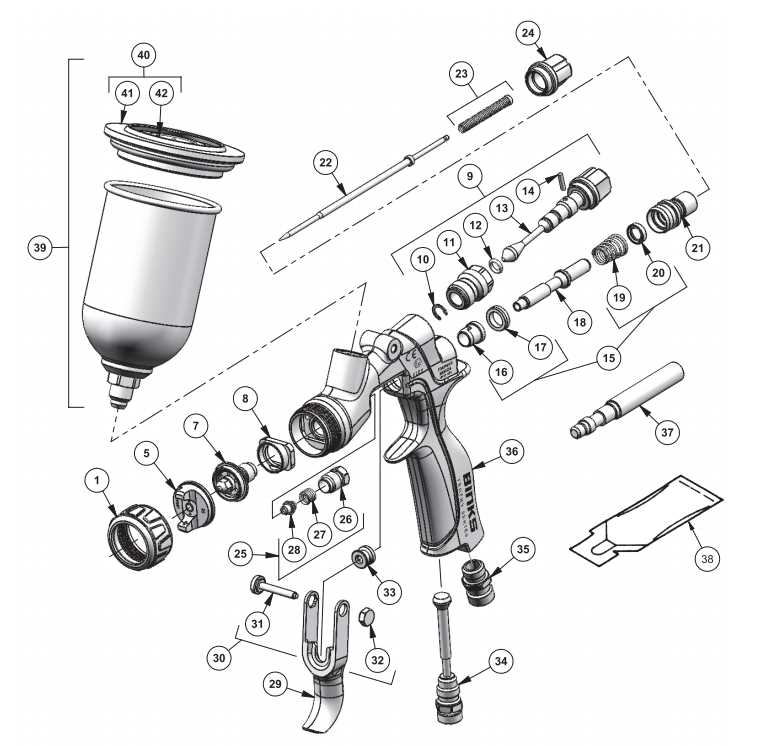

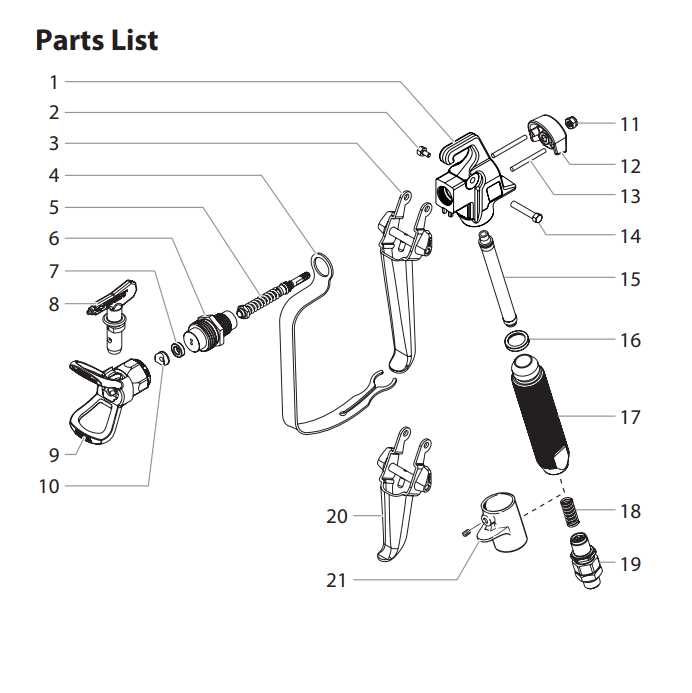

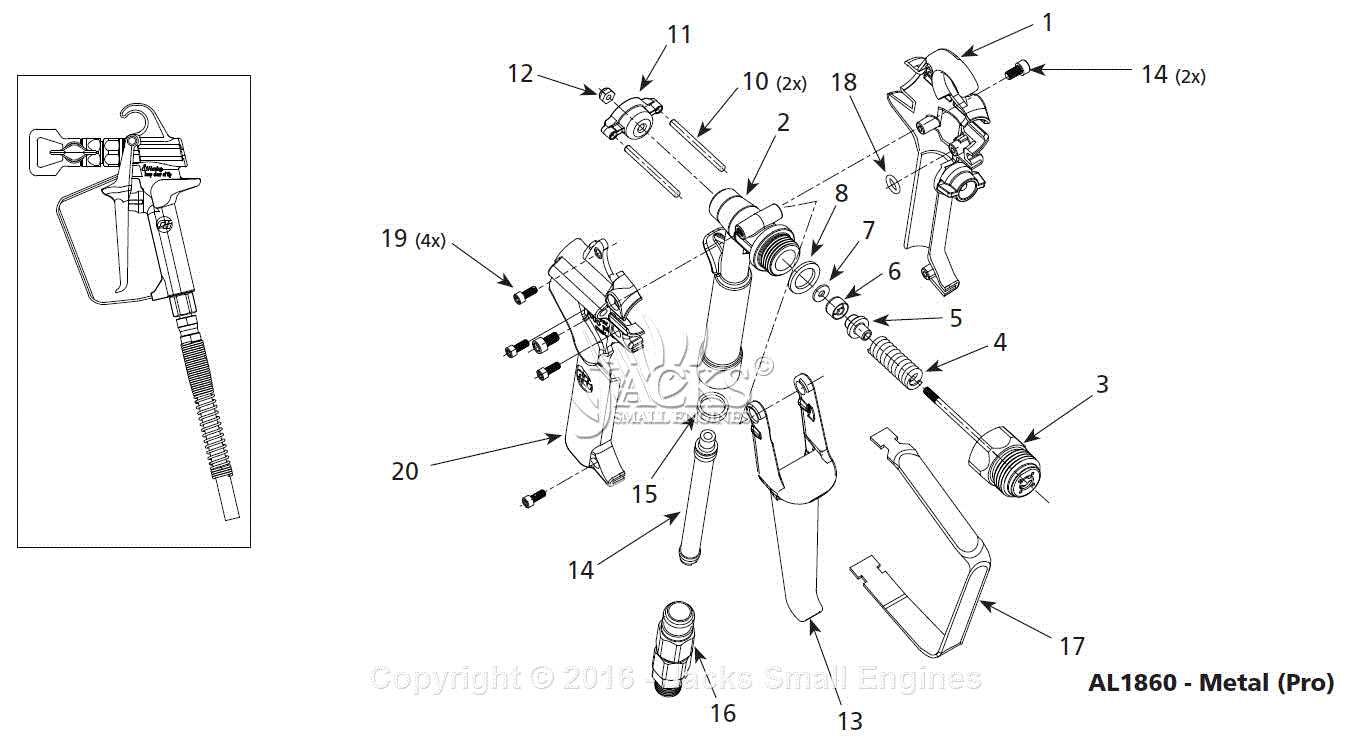

Anatomie détaillée des composants internes

Les outils de projection de revêtements se composent de multiples éléments internes, chacun ayant une fonction bien précise. Ces pièces, en interaction constante, assurent une utilisation efficace et un résultat uniforme. Une compréhension approfondie de leur structure permet d’identifier les zones critiques nécessitant une attention particulière pour un fonctionnement optimal.

Voici une description des principaux composants internes, avec leurs rôles et spécificités :

| Composant | Fonction |

|---|---|

| Mécanisme de propulsion | Génère la force nécessaire pour expulser le matériau en le dirigeant vers la buse. |

| Chambre de mélange | Permet de combiner les éléments pour garantir une distribution homogène. |

| Régulateur de débit | Contrôle la quantité de matériau sortant pour une précision accrue. |

| Buse de projection | Assure la diffusion fine et ciblée sur la surface visée. |

| Filtre intégré | Empêche les particules solides d’obstruer le flux et garantit une application fluide. |

Ces éléments, bien que distincts, travaillent ensemble pour offrir des performances optimales. Leur entretien régulier et leur inspection minutieuse prolongent la durée de vie de l’appareil et préviennent les dysfonctionnements.

Guide pour identifier les pièces usées

Une utilisation fréquente et prolongée des outils de projection peut entraîner l’usure de certains composants essentiels. Reconnaître les signes de détérioration permet d’éviter des pannes coûteuses et de maintenir des performances optimales. Ce guide détaille les étapes pour inspecter les éléments et détecter les problèmes éventuels.

Vérification des signes d’usure visibles

Les composants tels que les joints, les valves et les buses sont souvent les premiers à montrer des signes de dégradation. Les fissures, les déformations ou les dépôts excessifs sont des indicateurs fréquents d’usure. Inspectez régulièrement ces parties pour identifier tout problème potentiel.

Analyse des performances de l’appareil

Une baisse d’efficacité ou des irrégularités dans la projection peuvent également indiquer des pièces usées. Une pression instable, des fuites ou un débit réduit sont souvent liés à des composants internes endommagés ou obstrués. Tester l’appareil dans des conditions normales d’utilisation peut révéler ces anomalies.

En détectant rapidement les pièces défectueuses et en remplaçant celles qui sont endommagées, vous prolongez la durée de vie de l’outil tout en maintenant sa précision et son efficacité.

Comment démonter et assembler facilement

Pour garantir un entretien efficace et prolonger la durée de vie de votre équipement, il est essentiel de savoir comment démonter et réassembler correctement ses différents éléments. Ce processus nécessite une approche méthodique afin de prévenir les erreurs et d’assurer un fonctionnement optimal une fois le montage terminé.

Étapes pour un démontage en toute sécurité

Avant de commencer, assurez-vous que l’outil est hors tension et que toute pression résiduelle a été libérée. Retirez les composants externes comme les buses et les régulateurs, en utilisant des outils adaptés pour éviter d’endommager les pièces. Prenez soin de placer chaque élément dans un ordre logique pour faciliter le remontage.

Conseils pour un assemblage précis

Lors du remontage, commencez par les pièces internes et progressez vers les éléments externes. Vérifiez que chaque joint est bien positionné et que les connexions sont étanches. Serrez les vis et les raccords avec une force modérée pour éviter les fuites ou les déformations.

En suivant ces étapes simples mais essentielles, vous pouvez démonter et assembler l’appareil rapidement et en toute confiance, tout en maintenant son efficacité et sa fiabilité.

Entretien régulier pour prolonger la durée de vie

Un entretien soigneux et constant est indispensable pour garantir un fonctionnement optimal de vos outils et prévenir les pannes imprévues. Cela implique des actions simples mais essentielles pour préserver chaque composant et maintenir l’efficacité de l’équipement.

- Nettoyage après chaque utilisation : Éliminez les résidus et dépôts qui pourraient obstruer les éléments internes ou externes. Utilisez des solutions adaptées pour un nettoyage complet.

- Inspection des joints et raccords : Vérifiez régulièrement que les joints ne présentent pas de fissures et que les raccords sont bien ajustés pour éviter les fuites.

- Lubrification des pièces mobiles : Appliquez une huile ou un produit spécialisé sur les composants mobiles pour réduire l’usure due à la friction.

Outre les gestes quotidiens, un entretien plus approfondi est recommandé à intervalles réguliers. Voici les étapes clés :

- Analyse des performances : Vérifiez la pression et la régularité du flux pour détecter d’éventuelles anomalies.

- Remplacement des pièces usées : Identifiez et remplacez les composants endommagés, comme les valves ou les buses, pour maintenir des performances optimales.

- Contrôle des filtres : Nettoyez ou remplacez les filtres pour éviter l’accumulation de particules et garantir un fonctionnement fluide.

En adoptant ces pratiques d’entretien, vous prolongez considérablement la durée de vie de votre matériel et minimisez les interruptions dans vos projets.

Les erreurs courantes à éviter absolument

Bien que les équipements modernes soient conçus pour offrir une grande durabilité, certaines erreurs fréquentes peuvent compromettre leur efficacité et entraîner une usure prématurée. En prenant conscience de ces erreurs, vous pourrez maximiser la performance de vos outils et éviter des réparations coûteuses.

- Ignorer les instructions du fabricant : Ne pas suivre les recommandations pour l’utilisation et l’entretien peut causer des dysfonctionnements ou réduire la durée de vie des composants.

- Négliger le nettoyage après utilisation : Laisser des résidus à l’intérieur de l’appareil peut entraîner des obstructions et endommager les mécanismes internes.

- Utiliser des matériaux inadéquats : L’emploi de produits incompatibles avec votre équipement peut altérer les performances et causer des dégradations.

Voici d’autres erreurs courantes qu’il est essentiel d’éviter pour préserver vos outils :

- Oublier de vérifier les connexions : Des raccords mal serrés peuvent causer des fuites ou des variations de pression qui affectent la précision.

- Manquer de lubrification régulière : Ne pas appliquer suffisamment de lubrifiant peut entraîner une usure rapide des pièces mobiles.

- Utiliser une pression excessive : Trop de pression peut endommager des éléments délicats et réduire la qualité du travail effectué.

En évitant ces erreurs courantes, vous optimisez le fonctionnement de vos équipements et vous assurez qu’ils resteront performants plus longtemps.