Les équipements utilisant la pression d’air pour générer de l’énergie sont essentiels dans de nombreux secteurs industriels. Leur efficacité dépend largement de la compréhension et de l’entretien des différents éléments qui les composent. Pour garantir un fonctionnement optimal, il est crucial de connaître la disposition et le rôle de chaque composant au sein de ces dispositifs.

Chaque composant a une fonction spécifique, allant de la régulation de la pression à la conversion de l’énergie. Une vue d’ensemble claire permet non seulement d’améliorer les performances, mais aussi de prévenir les pannes et de prolonger la durée de vie de l’ensemble du système.

Ce guide vous offre une explication détaillée des différentes parties impliquées dans le processus, en mettant en lumière leur interaction et leur importance pour la maintenance et la réparation. Que vous soyez un professionnel ou un passionné, comprendre cette structure vous aidera à mieux appréhender ces mécanismes complexes.

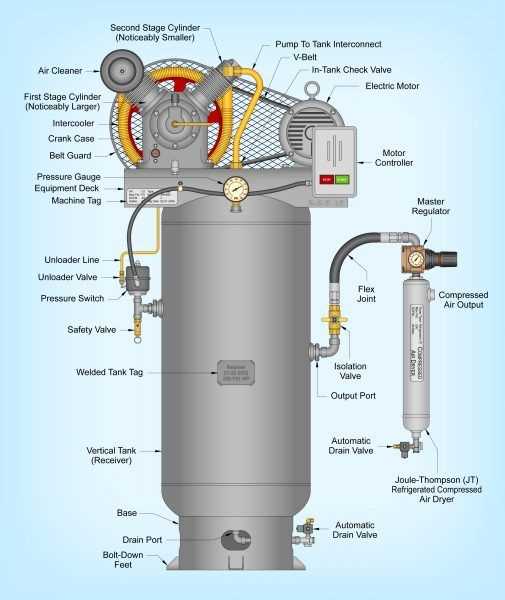

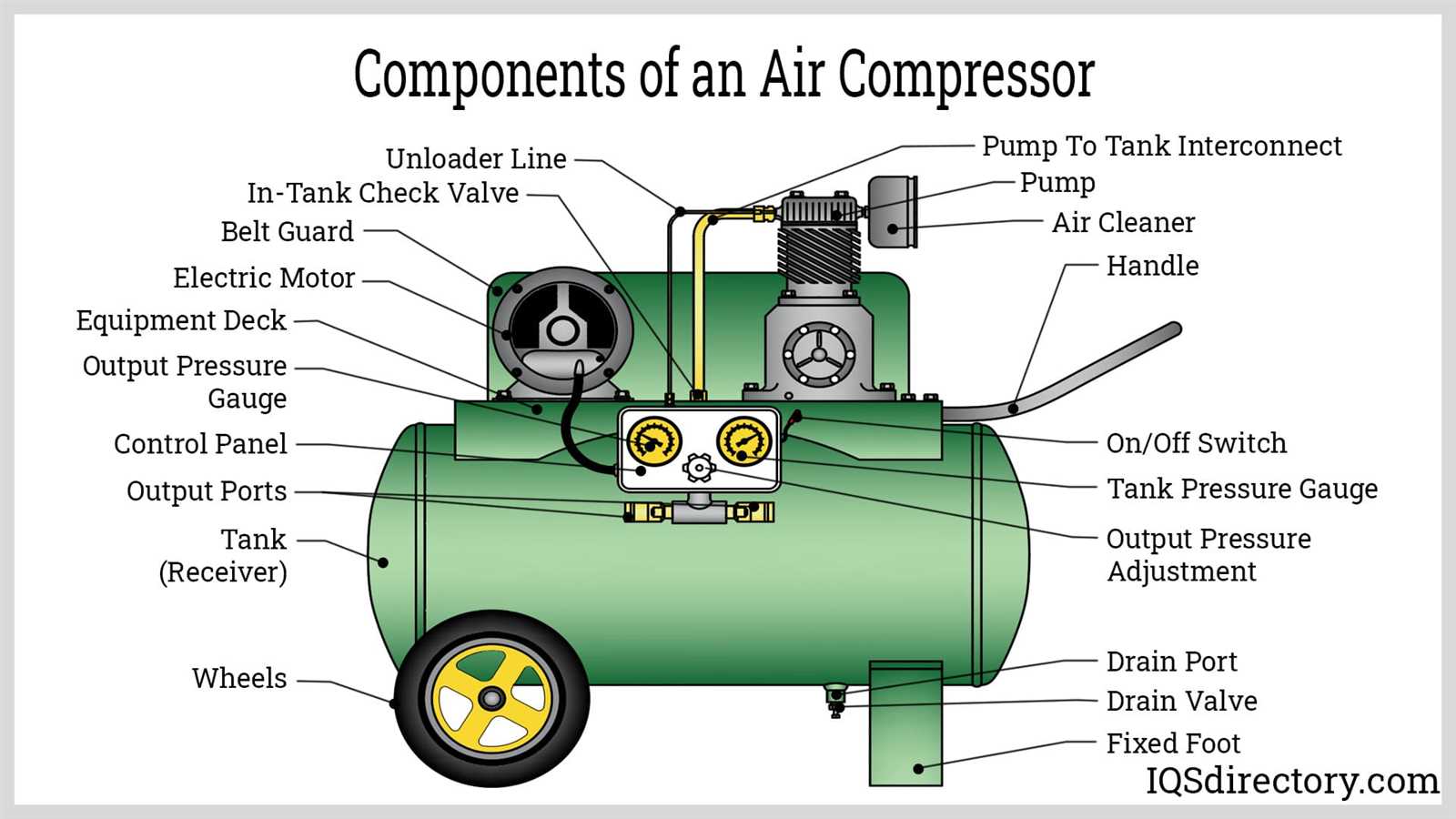

Comprendre les composants d’un compresseur d’air

Les systèmes pneumatiques sont constitués de plusieurs éléments interconnectés, chacun ayant une fonction précise. Leur rôle est de transformer et de gérer l’énergie sous forme de pression pour effectuer divers travaux. Connaître la structure de ces mécanismes est essentiel pour optimiser leur performance et éviter les défaillances. Chaque pièce joue un rôle clé, depuis la génération de la pression jusqu’à son utilisation pour alimenter les outils ou autres équipements.

Les éléments internes de ces dispositifs comprennent des structures telles que des pistons, des soupapes et des réservoirs, qui agissent de manière synchronisée pour réguler et stocker l’énergie. Leur interaction assure un fonctionnement efficace, en maintenant la pression stable tout au long du processus. L’entretien de chaque composant est crucial pour garantir la longévité du système et éviter des dysfonctionnements coûteux.

Une compréhension approfondie de ces composants permet non seulement de résoudre rapidement les pannes, mais aussi de mettre en œuvre des stratégies d’entretien préventif. Cela réduit les risques d’usure prématurée et améliore la rentabilité du système sur le long terme.

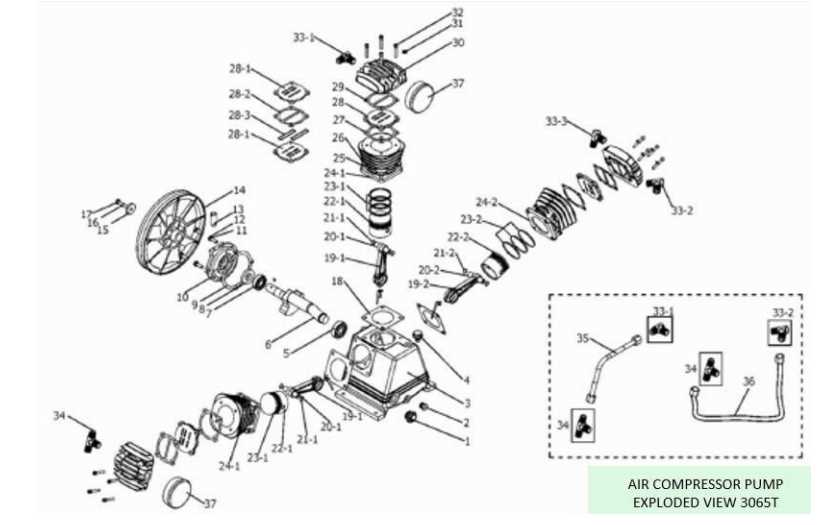

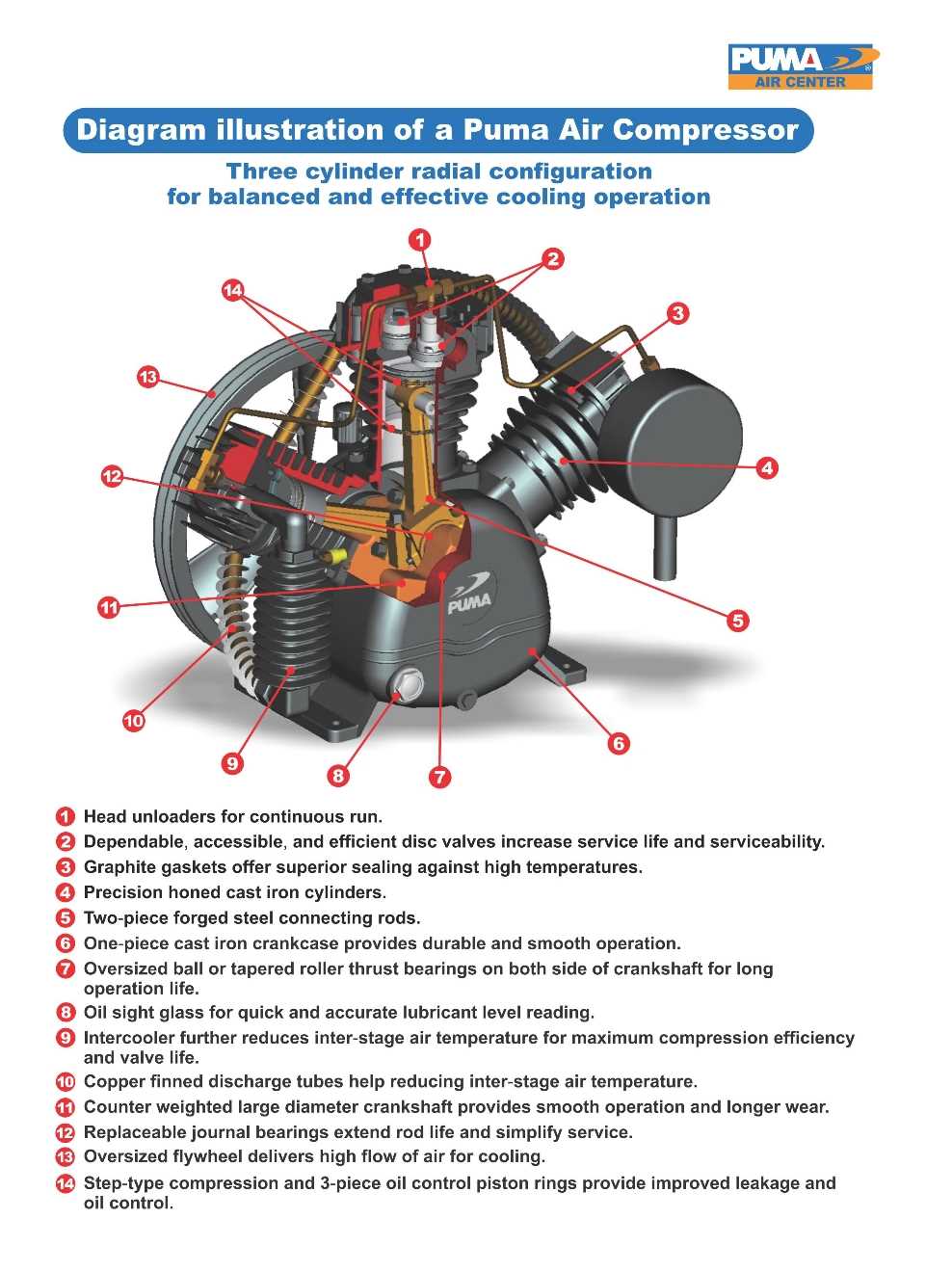

Fonctionnement des pièces principales du compresseur

Le bon fonctionnement d’un dispositif pneumatique repose sur l’interaction de ses principaux éléments. Chacun de ces composants joue un rôle spécifique dans le processus de transformation et de gestion de la pression. La compréhension de leur fonctionnement est essentielle pour assurer la performance globale et la durabilité de l’appareil. En analysant ces éléments, on peut mieux comprendre comment l’énergie est générée, régulée et utilisée efficacement.

Les pistons sont l’un des composants clés. Leur mouvement permet de comprimer l’air, augmentant ainsi la pression. Ce processus est essentiel pour créer l’énergie nécessaire aux applications industrielles. Les soupapes assurent la régulation du flux d’air en permettant son entrée et sa sortie au bon moment, selon la pression et les besoins du système. Ces deux éléments travaillent en harmonie pour maintenir la performance stable du mécanisme.

Le réservoir, quant à lui, joue un rôle crucial en stockant l’air comprimé pour une utilisation ultérieure. Sa capacité à gérer et à stocker cette énergie détermine la continuité du travail sans interruptions. L’ensemble de ces composants, agissant en synergie, garantit une production constante et fiable de la pression nécessaire pour alimenter les outils ou autres dispositifs dépendants de cette technologie.

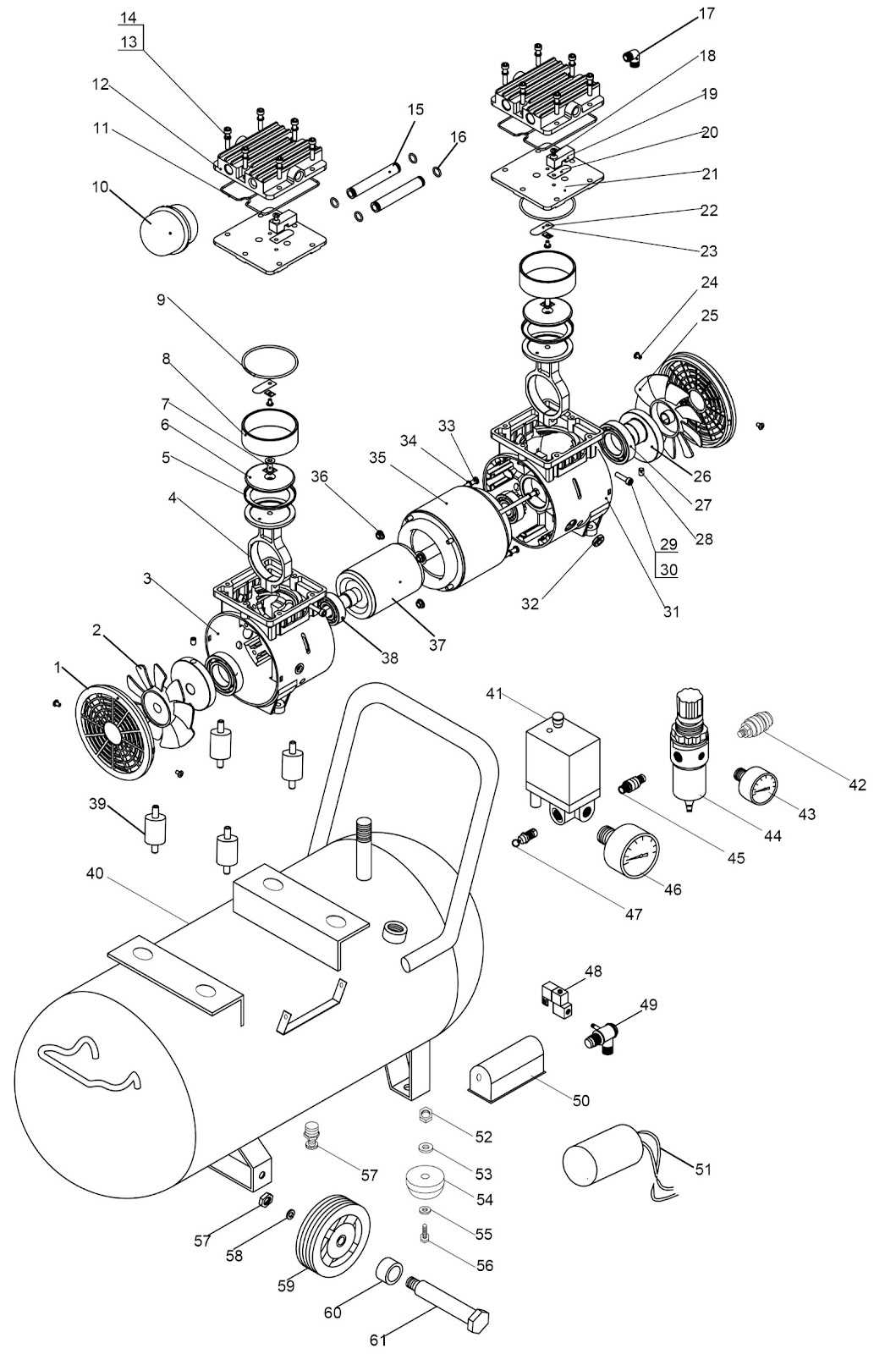

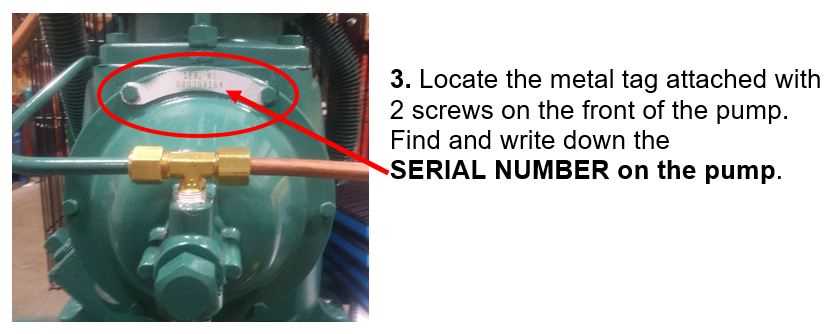

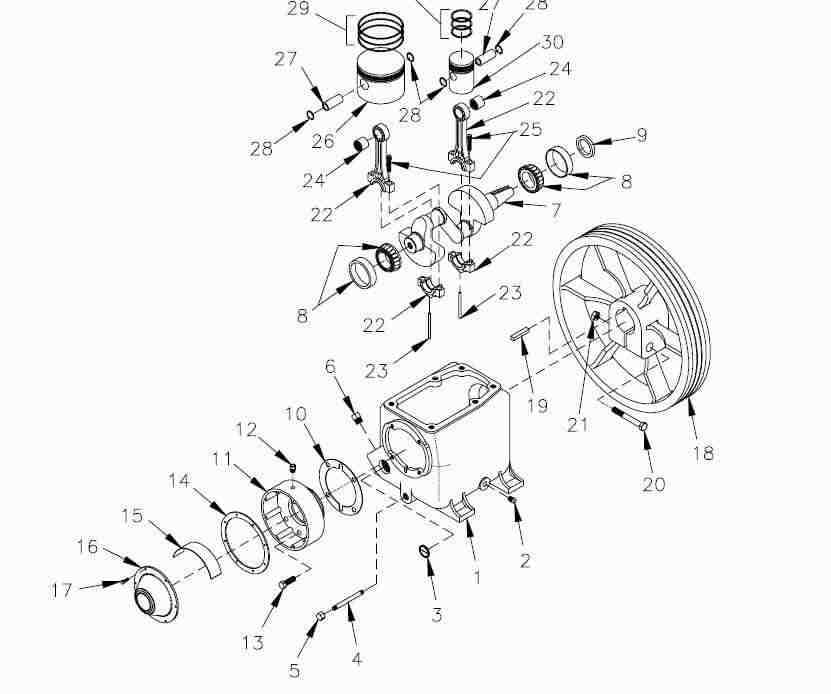

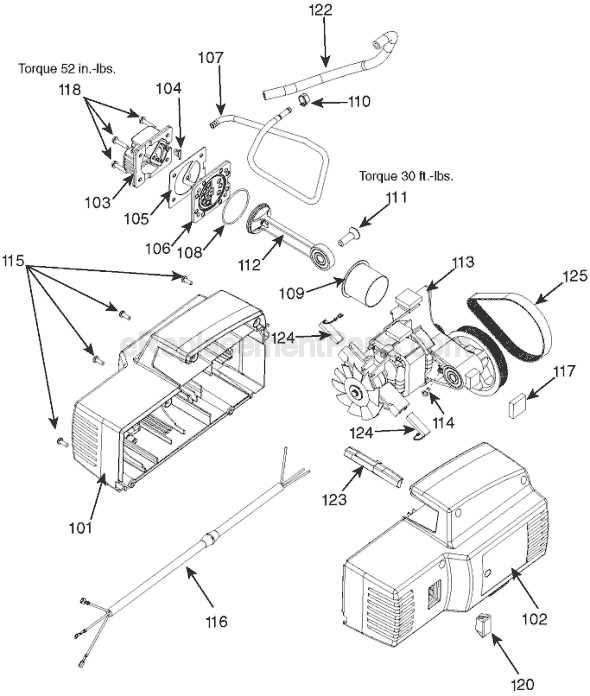

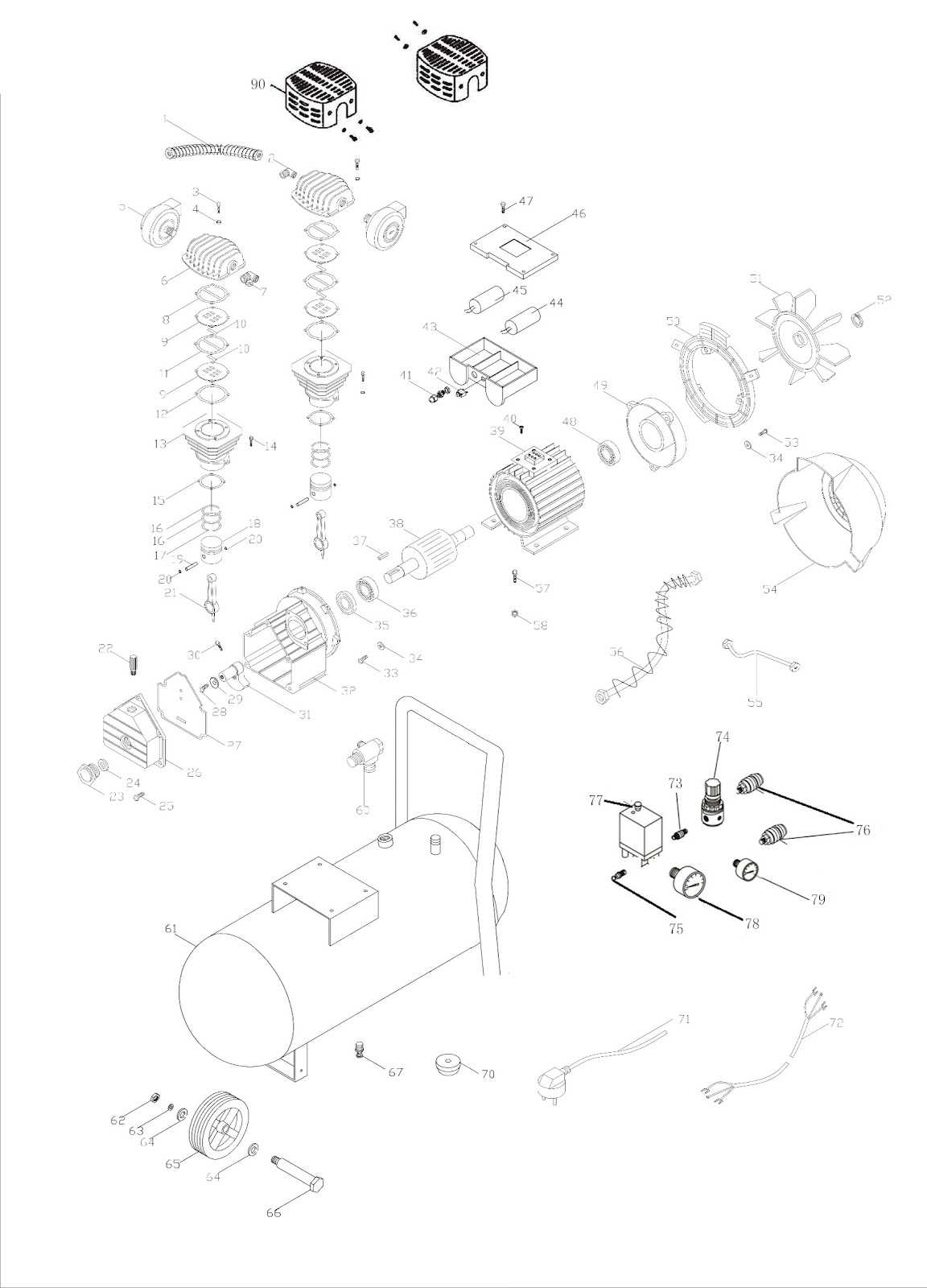

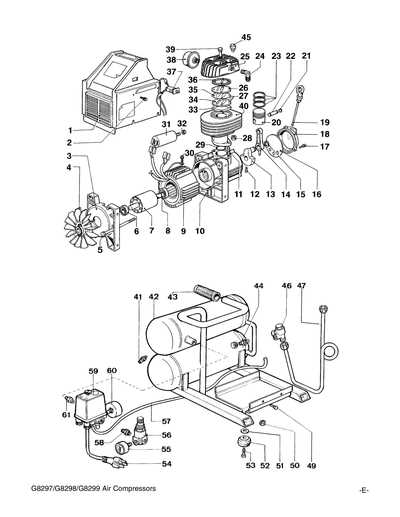

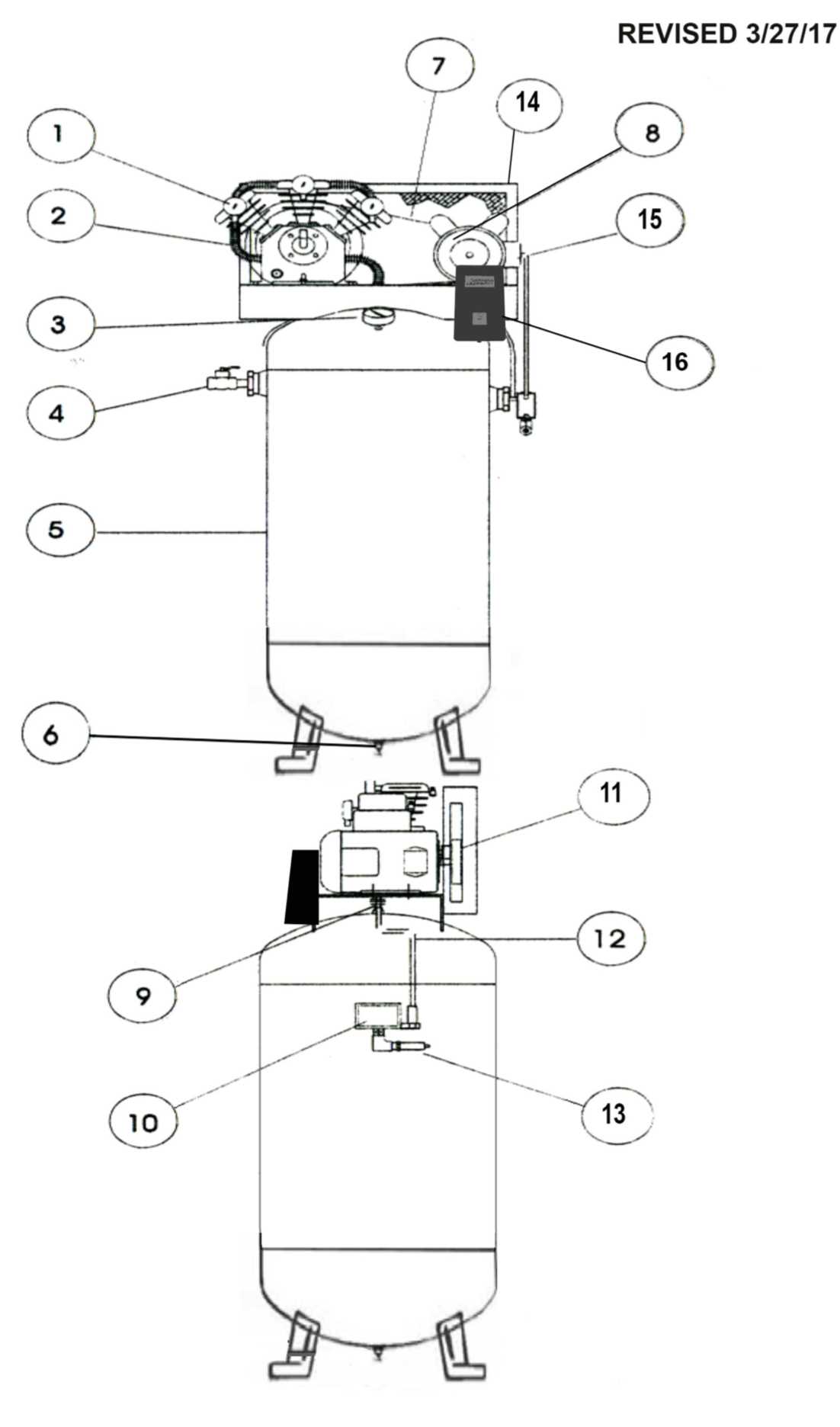

Comment identifier chaque composant du diagramme

Pour une maintenance efficace et une compréhension complète du système, il est essentiel de savoir reconnaître chaque élément sur un schéma technique. Chaque composant joue un rôle spécifique, et sa bonne identification facilite l’entretien, le dépannage et l’optimisation de l’ensemble. Cela implique de se familiariser avec les symboles, les formes et les connexions représentés sur les illustrations.

Les éléments clés à reconnaître

Les principaux composants du système sont souvent représentés de manière standardisée. Parmi les plus importants figurent les moteurs, les réservoirs, les pistons et les soupapes. Ces éléments peuvent être identifiés grâce à leur forme et leur fonction spécifiques. Les moteurs, par exemple, sont souvent indiqués par un rectangle avec une ligne de connexion pour symboliser l’alimentation en énergie. Les réservoirs, quant à eux, sont généralement représentés par des formes cylindriques.

Tableau d’identification des composants

| Composant | Symbole | Fonction |

|---|---|---|

| Moteur | Rectangle avec ligne de connexion | Fournir l’énergie nécessaire au fonctionnement du système |

| Réservoir | Forme cylindrique | Stocker l’énergie sous pression pour une utilisation ultérieure |

| Piston | Forme circulaire avec flèches indiquant le mouvement | Comprimer l’air pour augmenter la pression |

| Soupape | Petites flèches ou formes triangulaires | Réguler l’entrée et la sortie de l’air en fonction de la pression |

Une fois les symboles associés aux composants, il devient plus facile d’interpréter un schéma technique. Cela permet de localiser rapidement les éléments qui nécessitent un contrôle ou une réparation, garantissant ainsi une gestion plus fluide et efficace du système.

Les rôles clés dans un compresseur d’air

Les systèmes de compression de gaz se composent de plusieurs éléments essentiels, chacun ayant un rôle spécifique pour assurer le bon fonctionnement de l’ensemble. Chaque pièce participe activement à l’optimisation du processus, en veillant à ce que l’énergie générée soit stable et prête à être utilisée efficacement. Comprendre ces rôles permet de mieux appréhender le fonctionnement global du mécanisme et d’assurer une gestion optimale de l’équipement.

Les principaux rôles des composants

- Compression : La fonction de base de l’appareil est d’augmenter la pression d’un gaz. Les pistons et autres mécanismes de compression réalisent cette tâche en réduisant le volume d’air dans une chambre.

- Stockage : Le réservoir permet de conserver l’air comprimé pour une utilisation ultérieure. Il joue un rôle clé dans l’efficacité du système, permettant de fournir un flux constant et stable de gaz sous pression.

- Régulation : Les soupapes et vannes régulent l’entrée et la sortie du gaz, garantissant que la pression reste dans les limites définies. Elles permettent de maintenir l’équilibre du système et d’éviter les surcharges ou les décharges excessives.

Autres fonctions importantes

- Filtration : Un bon système de filtration est crucial pour éviter que des impuretés n’endommagent les composants internes. Les filtres empêchent les particules étrangères de pénétrer dans le mécanisme.

- Lubrification : La lubrification assure le bon fonctionnement des pièces mobiles, réduisant ainsi l’usure et augmentant la longévité du système. Elle minimise également le frottement et optimise l’efficacité énergétique.

En résumé, chaque élément de ce système joue un rôle fondamental dans l’efficacité générale du processus. Une compréhension précise de ces fonctions permet non seulement de mieux maîtriser l’outil, mais aussi de prévenir les pannes et d’optimiser les performances sur le long terme.

Maintenance et réparation des composants

Pour assurer la longévité et le bon fonctionnement des systèmes utilisant la pression, un entretien régulier et des réparations ponctuelles sont essentiels. L’usure des différents éléments peut entraîner une baisse de performance, voire des défaillances majeures. Une maintenance proactive permet d’identifier les problèmes avant qu’ils n’affectent l’efficacité générale, réduisant ainsi les risques de pannes et les coûts associés à des réparations complexes.

Entretien préventif

- Vérification régulière : Il est important de vérifier fréquemment l’état de chaque élément, notamment les composants mobiles tels que les pistons et les soupapes. Un contrôle visuel peut révéler des signes d’usure ou de déformation.

- Nettoyage des filtres : Les filtres jouent un rôle clé dans la protection des pièces internes. Leur nettoyage ou remplacement périodique est crucial pour éviter que des impuretés n’endommagent les mécanismes internes.

- Contrôle de la pression : Il est nécessaire de surveiller les niveaux de pression régulièrement pour s’assurer qu’ils restent dans les limites de sécurité. Des pressions excessives ou insuffisantes peuvent entraîner une inefficacité ou une défaillance du système.

Réparations courantes

- Remplacement des joints et des soupapes : L’usure des joints peut entraîner des fuites de gaz, tandis que des soupapes défectueuses peuvent perturber le flux de pression. Le remplacement de ces éléments est souvent nécessaire pour maintenir des performances optimales.

- Réparation des réservoirs : Si un réservoir présente des signes de rouille ou de fissures, il est impératif de le réparer ou de le remplacer. Un réservoir défectueux peut compromettre la sécurité du système.

- Lubrification des mécanismes : Un manque de lubrification peut provoquer une usure prématurée des composants mobiles. Il est essentiel de maintenir une lubrification adéquate pour garantir un fonctionnement fluide et efficace.

Un entretien régulier et une attention particulière aux signes de dysfonctionnement permettent d’optimiser les performances du système tout en prolongeant sa durée de vie. Ces pratiques assurent également une utilisation plus sûre et plus fiable de l’équipement sur le long terme.

Différents types de compresseurs d’air

Il existe plusieurs modèles de systèmes de compression, chacun conçu pour répondre à des besoins spécifiques en matière de pression et d’efficacité énergétique. Les différences entre ces types résident principalement dans leur mode de fonctionnement, leurs capacités et leurs applications. Comprendre les particularités de chaque modèle permet de faire un choix éclairé en fonction des exigences industrielles ou domestiques.

Compresseurs à piston

Les compresseurs à piston sont les plus courants et sont utilisés dans des applications où des niveaux de pression élevés sont nécessaires. Ce modèle fonctionne grâce à un piston qui se déplace dans un cylindre pour comprimer l’air. Il existe des modèles à un ou plusieurs étages, qui permettent de moduler la pression en fonction des besoins spécifiques de chaque utilisation. Ces systèmes sont particulièrement efficaces pour des tâches comme l’alimentation d’outils pneumatiques ou l’aspiration de liquides sous pression.

Compresseurs à vis

Les compresseurs à vis sont souvent choisis pour des applications nécessitant un débit constant et une compression continue. Leur fonctionnement repose sur deux vis rotatives qui compriment l’air de manière continue sans les pulsations caractéristiques des pistons. Ces systèmes sont réputés pour leur efficacité énergétique et leur durabilité, en particulier dans des environnements industriels où une production continue est nécessaire. Ils sont idéaux pour les grandes installations ou les secteurs ayant besoin d’un air comprimé en permanence, comme la fabrication ou la construction.

Les différences entre ces systèmes montrent qu’il est essentiel de bien comprendre leurs caractéristiques avant de choisir celui qui répondra le mieux à vos besoins. En fonction de l’application, le choix du type de compression peut avoir un impact considérable sur la performance et l’efficacité des opérations.

Importance du diagramme pour l’entretien

Un schéma technique est un outil essentiel pour assurer le bon entretien d’un système complexe. Il permet de visualiser les différentes pièces et leur fonctionnement, facilitant ainsi les interventions de maintenance. Grâce à une représentation claire et précise, les techniciens peuvent localiser rapidement les composants à vérifier ou à réparer, ce qui réduit le temps d’arrêt et les coûts liés aux pannes.

Avantages d’un schéma pour la maintenance

- Identification rapide des composants : Un schéma bien conçu permet de repérer facilement chaque élément du système, rendant l’entretien plus rapide et plus efficace.

- Réduction des erreurs : En ayant une vue d’ensemble des éléments et de leur interaction, les risques d’erreur pendant les réparations ou les ajustements sont considérablement réduits.

- Planification des interventions : Avec un schéma, il est possible de planifier les opérations d’entretien en fonction de l’usure des différents composants, ce qui permet d’agir de manière proactive.

Schémas et réparations

- Localisation des défaillances : Lorsqu’un problème survient, un schéma permet de localiser rapidement la source de la panne en identifiant les zones susceptibles de causer des dysfonctionnements.

- Maintenance préventive : Les schémas aident à prévoir les réparations avant qu’elles ne deviennent urgentes, en suivant les recommandations des fabricants sur les composants à vérifier régulièrement.

- Réparation efficace : Lors d’une réparation, un schéma précis permet de démonter, réparer et remonter les éléments dans le bon ordre, garantissant ainsi un fonctionnement optimal après l’intervention.

En somme, le schéma technique est un élément indispensable pour maintenir un système en parfait état de fonctionnement, en réduisant les risques de pannes et en optimisant la durée de vie des équipements.