Lorsque vous travaillez avec des équipements lourds, il est essentiel de bien comprendre le fonctionnement interne de chaque composant. Une connaissance approfondie des éléments qui composent ces machines permet de mieux gérer leur entretien et d’identifier rapidement les problèmes techniques. Ce guide vous aidera à naviguer à travers les différentes pièces d’un engin de terrassement, facilitant ainsi les réparations et l’optimisation des performances.

La maintenance régulière joue un rôle crucial dans la prolongation de la durée de vie de l’équipement. En ayant une vue d’ensemble des éléments essentiels, vous pourrez effectuer les réparations nécessaires sans avoir à faire appel systématiquement à un professionnel. Grâce à une illustration claire et détaillée des composants, il devient possible de localiser rapidement une défaillance et de procéder à son remplacement ou à son ajustement.

En connaissant les fonctions spécifiques de chaque partie de la machine, il est plus facile de prévoir les besoins en entretien. Ce guide vous permettra de découvrir les différents systèmes, leur agencement et leur fonctionnement en toute simplicité. Vous pourrez ainsi prendre en charge une large gamme de réparations en toute confiance.

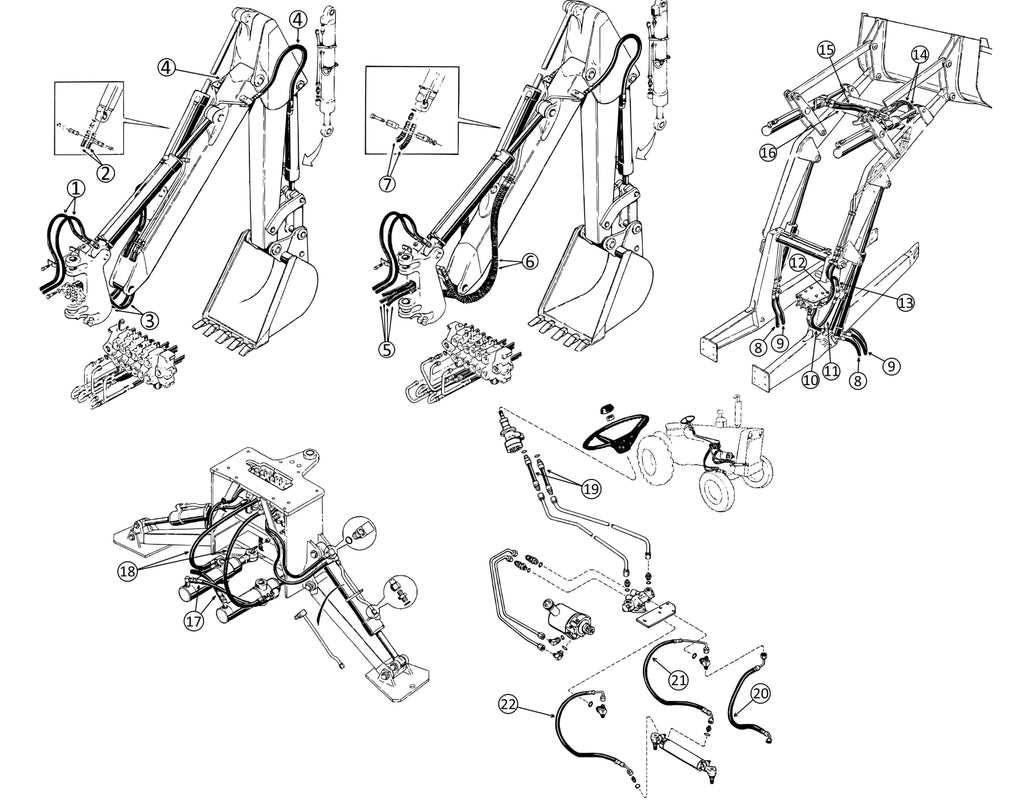

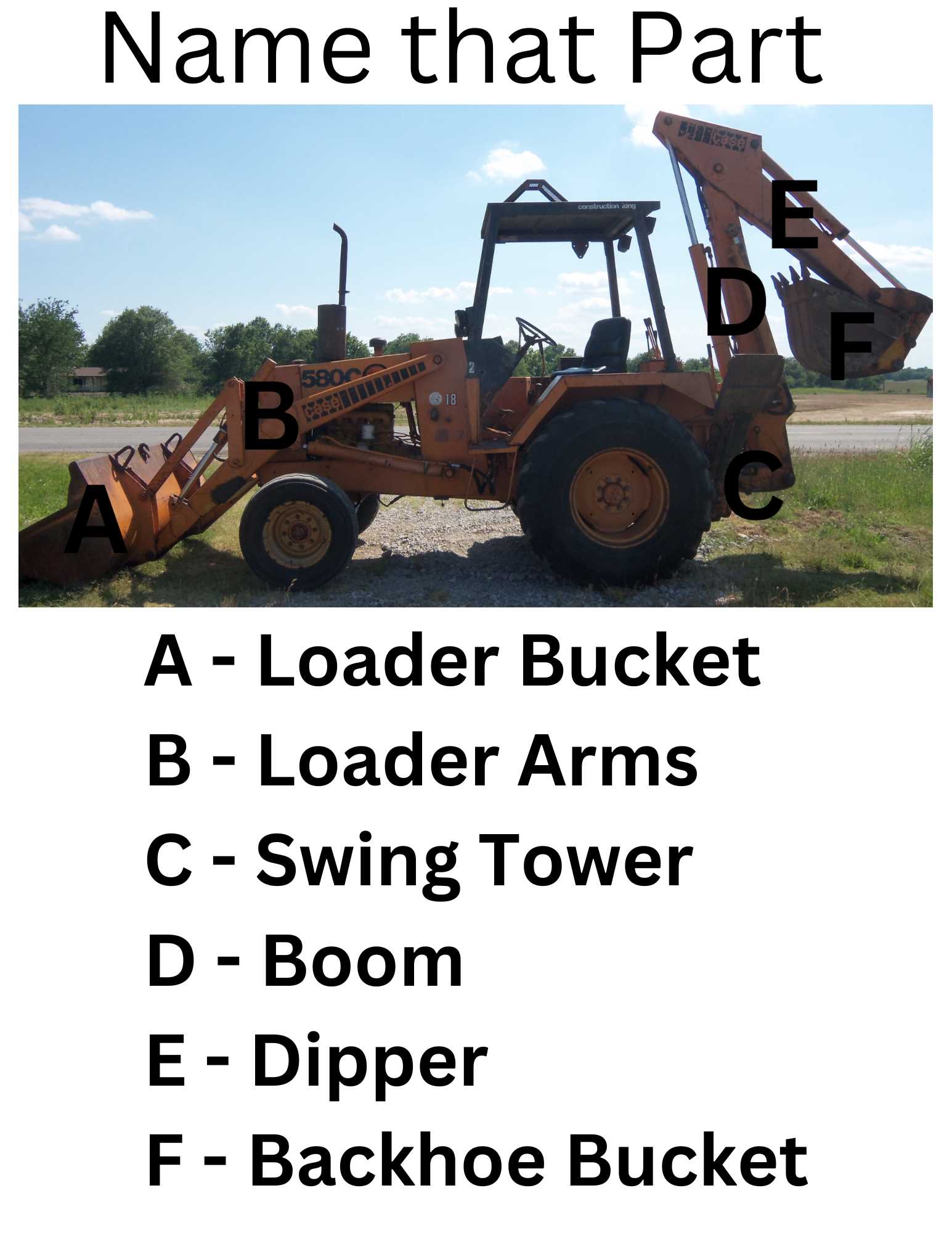

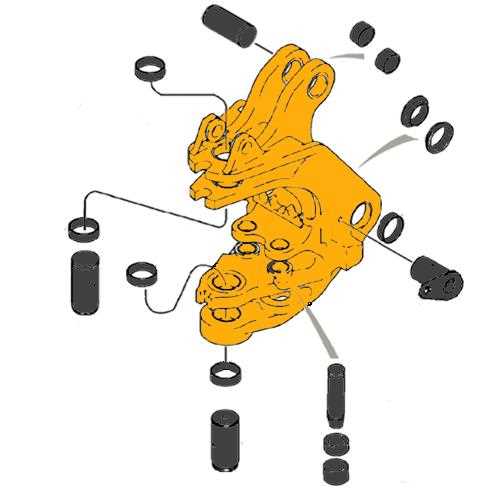

Vue d’ensemble des pièces de l’engin de chantier

Les engins de terrassement sont constitués de multiples éléments, chacun ayant une fonction spécifique dans le bon fonctionnement de la machine. Chaque composant joue un rôle essentiel pour assurer la performance optimale de l’équipement, qu’il s’agisse du moteur, des systèmes hydrauliques ou des éléments de transmission. Une bonne compréhension de ces pièces permet de mieux gérer l’entretien et les réparations nécessaires.

Les principaux ensembles à prendre en compte incluent le système de levage, les bras articulés, ainsi que les mécanismes responsables de la mobilité de la machine. Chaque partie travaille en harmonie avec les autres pour permettre à l’opérateur de réaliser des tâches complexes avec précision et efficacité. Il est donc crucial de connaître le rôle de chaque pièce pour effectuer un entretien régulier et détecter rapidement toute anomalie.

De plus, l’agencement de ces pièces varie en fonction des modèles et des configurations de l’engin. Cependant, la majorité des machines utilisent des composants similaires pour assurer leur fonctionnement. L’étude détaillée de ces systèmes peut simplifier la gestion de l’équipement et réduire les coûts liés à des réparations imprévues.

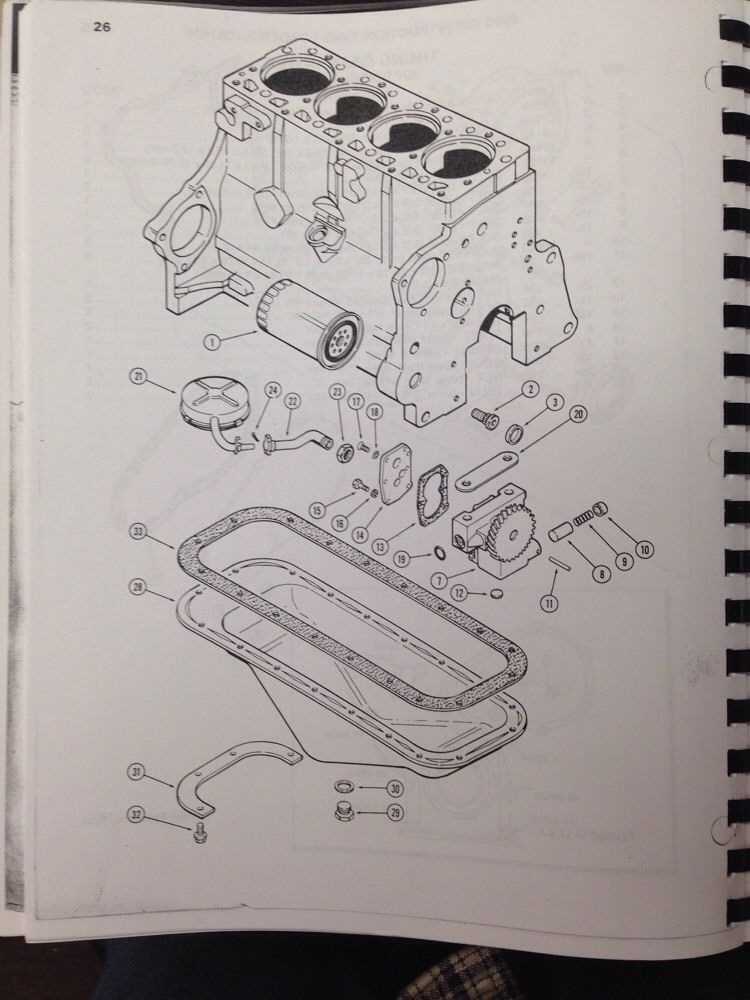

Schéma complet pour l’entretien des équipements

Un entretien efficace commence par une compréhension claire de l’organisation des différents systèmes qui composent la machine. Chaque composant a des besoins spécifiques en termes de maintenance, et il est crucial de pouvoir identifier facilement les pièces à vérifier ou à remplacer. Le schéma global de l’équipement permet d’avoir une vue d’ensemble pour organiser les tâches de maintenance de manière logique et méthodique.

Un tel schéma offre une représentation visuelle qui facilite l’identification des zones susceptibles d’être endommagées ou usées au fil du temps. Cela permet de planifier les interventions et de s’assurer que chaque partie reçoit l’attention qu’elle mérite. Il devient ainsi plus simple d’effectuer une maintenance préventive et d’éviter des pannes inattendues qui pourraient perturber l’exploitation.

En utilisant ce schéma, l’opérateur peut rapidement comprendre la relation entre les divers systèmes et leur impact sur la performance générale de la machine. Cette approche permet d’éviter les erreurs courantes et de garantir une longévité maximale de l’équipement. Une bonne gestion des réparations commence par une connaissance approfondie de l’assemblage de chaque système et de son rôle dans le fonctionnement global.

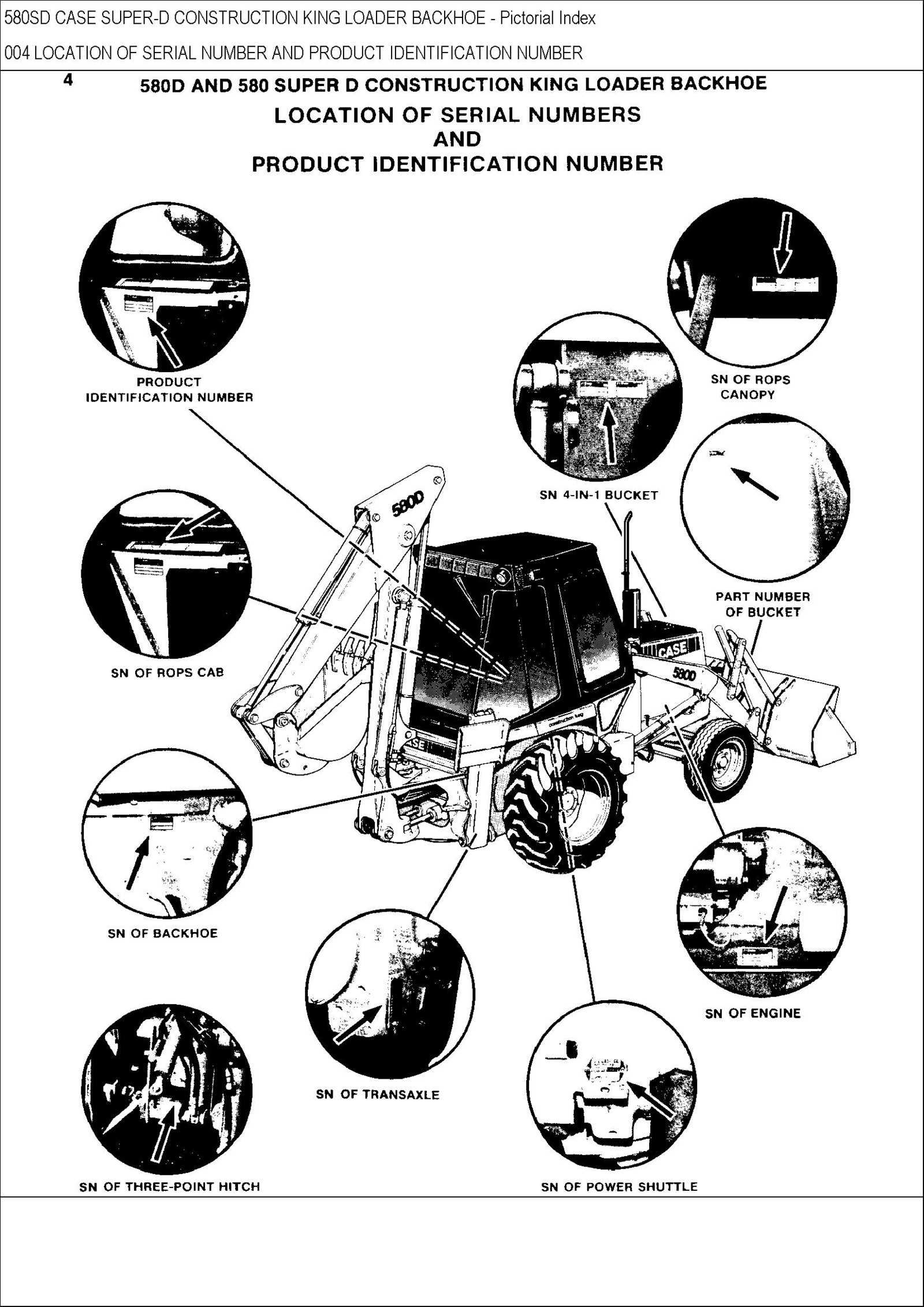

Identifier les composants principaux de l’engin

Connaître les principaux éléments d’un engin de terrassement est essentiel pour une bonne gestion de son entretien et de ses réparations. Chaque composant joue un rôle déterminant dans le fonctionnement global de la machine, et il est crucial de savoir comment les identifier pour intervenir efficacement en cas de besoin. Les principaux systèmes à comprendre incluent le moteur, la transmission, ainsi que les dispositifs hydrauliques.

Système moteur et transmission

Le moteur est le cœur de la machine, fournissant la puissance nécessaire à son fonctionnement. La transmission permet de transférer cette énergie aux roues et aux autres composants mobiles. Une défaillance dans ces systèmes peut entraîner une perte de performance importante. Il est donc important de connaître leur configuration pour détecter rapidement tout signe d’usure ou de défaillance.

Systèmes hydrauliques et mécaniques

Les systèmes hydrauliques jouent un rôle clé dans les mouvements de l’engin, permettant le levage, l’inclinaison et l’orientation des bras. Les composants mécaniques, quant à eux, assurent la stabilité et la mobilité de la machine. Identifier ces éléments permet de mieux comprendre le fonctionnement de la machine et de faciliter l’entretien de chaque système pour éviter des pannes coûteuses.

Diagramme pour faciliter les réparations

Un schéma détaillé d’un engin permet de localiser rapidement les composants à réparer ou remplacer. Grâce à une illustration précise, il devient beaucoup plus facile de suivre les étapes nécessaires pour effectuer des réparations sans erreurs. Un tel diagramme est un outil indispensable pour les techniciens et les opérateurs, leur offrant une vue claire de l’agencement des différentes pièces.

Lorsque des défaillances surviennent, un schéma de qualité permet de cibler directement les zones problématiques, réduisant ainsi le temps passé à chercher l’origine du dysfonctionnement. En ayant un aperçu clair de chaque système, les réparations peuvent être effectuées de manière plus rapide et plus précise, ce qui augmente la productivité de l’équipement et réduit les périodes d’immobilisation.

Outils nécessaires pour le démontage

Le démontage d’un engin de chantier nécessite l’utilisation d’outils spécifiques adaptés à chaque type de composant. Disposer des bons équipements est essentiel pour garantir une réparation efficace et sécuritaire. En fonction des éléments à démonter, des outils manuels et électriques peuvent être requis pour faciliter l’intervention et minimiser les risques de dommage.

Outils de base pour le démontage

Avant de commencer le démontage, il est important de s’assurer que tous les outils nécessaires sont à portée de main. Voici une liste des équipements de base qui seront probablement utilisés dans la plupart des interventions :

| Outil | Fonction |

|---|---|

| Clé à molette | Permet de serrer ou desserrer les écrous et boulons de différentes tailles |

| Extracteur | Outil utilisé pour retirer des pièces difficiles à enlever, comme des roulements ou des axes |

| Perceuse électrique | Indispensable pour percer des trous précis, notamment pour retirer des vis ou des éléments fixés |

| Tournevis | Permet de retirer les vis de différents types, essentiels pour de nombreuses réparations |

Outils spécialisés pour des interventions spécifiques

Dans certaines situations, des outils plus spécifiques peuvent être nécessaires pour accéder à des composants internes complexes. L’utilisation de ces outils permet de garantir un démontage rapide et précis sans endommager les autres parties de la machine.

Guide pour une maintenance efficace

La maintenance régulière d’un engin est cruciale pour assurer sa longévité et son bon fonctionnement. Un entretien soigné permet de prévenir les pannes imprévues et de garantir des performances optimales sur le long terme. Ce guide vous fournira des conseils pratiques pour entretenir efficacement chaque composant et réduire les risques de défaillance.

Voici quelques étapes essentielles pour une gestion de maintenance optimale :

- Vérification des systèmes hydrauliques : Les circuits hydrauliques doivent être inspectés régulièrement pour éviter toute fuite ou défaillance. Veillez à vérifier les niveaux de fluide et à remplacer les filtres selon les recommandations du fabricant.

- Inspection des éléments mécaniques : Il est important de vérifier les bras et autres éléments mobiles pour détecter des signes d’usure ou des fissures. Remplacez les pièces endommagées avant qu’elles ne causent des problèmes majeurs.

- Entretien du moteur : Le moteur doit être régulièrement nettoyé et les filtres remplacés. Assurez-vous que le système de refroidissement fonctionne correctement pour éviter la surchauffe.

En plus de ces vérifications de routine, un suivi régulier des performances de la machine est essentiel pour identifier tout changement de comportement pouvant indiquer une panne imminente.

Un entretien préventif permet de réaliser des économies substantielles en réparations coûteuses, tout en maximisant le temps d’utilisation de l’équipement. Voici quelques actions supplémentaires à ne pas négliger :

- Surveillez les bruits anormaux ou vibrations pendant l’utilisation.

- Assurez-vous que les systèmes de lubrification sont correctement remplis et en bon état de fonctionnement.

- Contrôlez les pneus et les roues pour vérifier leur usure et leur pression.

Fonctionnement des pièces internes

Les composants internes d’un engin de chantier jouent un rôle fondamental dans son efficacité et sa capacité à accomplir des tâches complexes. Ces éléments sont souvent invisibles de l’extérieur, mais leur bon fonctionnement est crucial pour le succès des opérations. Comprendre comment chaque partie interne interagit avec les autres permet de mieux appréhender l’entretien et les réparations nécessaires.

Systèmes hydrauliques et mécaniques

Les systèmes hydrauliques et mécaniques sont parmi les plus importants pour le mouvement et la manipulation de l’engin. Voici quelques-unes des pièces internes clés qui facilitent ces fonctions :

- Pompes hydrauliques : Elles assurent la circulation du fluide à haute pression dans le système, permettant le fonctionnement des bras et autres éléments mobiles.

- Vérins : Les vérins hydrauliques sont responsables des mouvements verticaux et horizontaux, tels que le levage et l’inclinaison.

- Réservoir de fluide : Le réservoir stocke le fluide nécessaire pour maintenir la pression et garantir le bon fonctionnement des systèmes.

Le moteur et la transmission

Le moteur fournit la puissance nécessaire à l’engin, tandis que la transmission répartit cette énergie vers les différentes parties mobiles. Les pièces internes du moteur et de la transmission doivent être entretenues avec soin pour éviter des dysfonctionnements :

- Moteur à combustion interne : C’est le cœur du système, responsable de la production de l’énergie nécessaire à l’engin.

- Boîte de vitesses : Elle permet de gérer la vitesse et la puissance, en fonction des besoins de la tâche à accomplir.

- Cardans et différentiels : Ces éléments assurent la transmission du mouvement aux roues ou aux chenilles, en fonction de l’engin.

Un entretien régulier de ces systèmes internes garantit non seulement la longévité de l’équipement, mais aussi sa capacité à réaliser des tâches lourdes avec une efficacité maximale.

Explication du système hydraulique

Le système hydraulique est l’un des éléments les plus importants dans un engin de chantier, permettant de réaliser des mouvements puissants et précis. Il repose sur la circulation d’un fluide sous pression pour actionner différents composants tels que les bras, les vérins et les autres parties mobiles. Ce système est essentiel pour effectuer des travaux lourds en utilisant moins d’énergie mécanique directe.

Composants clés du système hydraulique

Le système hydraulique est constitué de plusieurs éléments essentiels qui fonctionnent ensemble pour assurer une performance optimale :

- Pompe hydraulique : Elle génère la pression nécessaire pour faire circuler le fluide dans le circuit. La pompe transforme l’énergie mécanique du moteur en énergie hydraulique.

- Vérins hydrauliques : Ces composants sont utilisés pour effectuer des mouvements linéaires. En fonction de la pression du fluide, les vérins permettent de lever, incliner ou déplacer des objets lourds.

- Réservoir : Il stocke le fluide hydraulique, permettant une alimentation continue et régulée du système.

- Vannes de commande : Elles régulent la direction et la quantité de fluide, permettant ainsi de contrôler les différents mouvements de la machine.

Fonctionnement du circuit hydraulique

Le fluide hydraulique circule dans un circuit fermé, où il est dirigé par des tuyaux et des flexibles vers les différents vérins et autres dispositifs. La pompe pousse le fluide sous haute pression, et des vannes ajustent le flux pour diriger l’énergie vers les zones spécifiques, permettant de réaliser des tâches telles que le levage, l’inclinaison et le mouvement des outils.

Ce système est conçu pour être à la fois puissant et efficace, permettant à l’engin de travailler avec des charges lourdes tout en restant relativement compact et économique en termes d’énergie. Une gestion adéquate du fluide et une maintenance régulière du système garantissent une longévité et une performance exceptionnelles.