Lorsqu’il s’agit de systèmes complexes, l’organisation et l’interconnexion des différents éléments sont essentielles pour assurer leur bon fonctionnement. Une représentation claire de ces relations permet de faciliter la maintenance, le diagnostic des pannes et l’optimisation des performances. Ce type de schéma joue un rôle crucial dans la compréhension des connexions et de l’interdépendance entre chaque composant.

Les schémas de connexion sont des outils visuels permettant de localiser et de comprendre rapidement chaque unité au sein d’un dispositif. Ils sont conçus pour décrire les relations électriques, mécaniques et fonctionnelles entre les divers éléments, tout en simplifiant l’analyse des circuits et systèmes. L’efficacité de ces représentations réside dans leur capacité à réduire la complexité des installations techniques, offrant ainsi un aperçu précis et accessible.

En maîtrisant ces schémas, les professionnels peuvent intervenir avec plus de précision et de rapidité, réduisant ainsi les risques d’erreurs et augmentant la fiabilité du système. Ces outils sont également indispensables dans la formation et la transmission des connaissances, assurant ainsi une meilleure compréhension des principes sous-jacents aux technologies modernes.

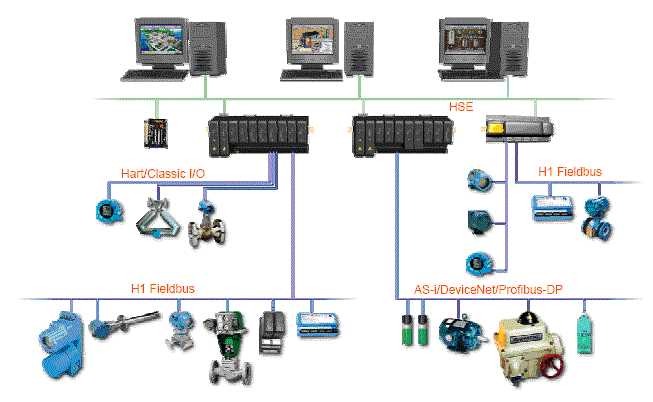

Vue d’ensemble du diagramme DCS

Les schémas de connexion d’un système industriel complexe fournissent une vue détaillée de la disposition et des relations entre les différents éléments. Ces représentations graphiques permettent de visualiser l’architecture du système, de comprendre comment chaque composant interagit avec les autres et de faciliter l’identification des problèmes éventuels. Elles sont indispensables pour optimiser la gestion et la maintenance des installations.

Dans cette section, nous allons explorer les éléments clés qui composent ce type de schéma et leur rôle dans le bon fonctionnement des systèmes techniques. En ayant une vue d’ensemble claire de l’organisation des composants, il devient plus facile d’intervenir en cas de dysfonctionnement ou de besoin de mise à jour du système.

Structure et organisation des composants

Un schéma de ce type présente généralement les composants sous forme de symboles normalisés, représentant des unités telles que des capteurs, des actionneurs, des contrôleurs et des dispositifs de communication. Chaque élément est relié par des lignes indiquant les connexions physiques ou logiques entre eux. Ces diagrammes permettent de comprendre l’ordre et le flux des opérations dans le système, en facilitant l’analyse des interconnexions.

Rôle des représentations visuelles

Les représentations graphiques aident à simplifier des systèmes qui, autrement, pourraient sembler trop complexes. Elles permettent aux ingénieurs et techniciens de visualiser rapidement les chemins de communication entre les différents modules et d’identifier les zones sensibles à surveiller. Ces diagrammes jouent également un rôle crucial lors de l’assemblage et de la configuration des systèmes, réduisant ainsi les erreurs potentielles.

| Composant | Rôle principal | Relation avec d’autres éléments |

|---|---|---|

| Capteur | Collecte de données environnementales | Relie les données aux contrôleurs pour traitement |

| Actionneur | Effectue des actions en fonction des commandes | Reçoit les ordres des contrôleurs et ajuste les équipements |

| Contrôleur | Analyse et prend des décisions en fonction des données | Connecte les capteurs aux actionneurs pour contrôler les opérations |

Comprendre les composants du système DCS

Les systèmes industriels modernes sont composés de plusieurs éléments interconnectés, chacun jouant un rôle spécifique pour assurer le bon fonctionnement de l’ensemble. Ces composants peuvent être des capteurs, des actionneurs, des contrôleurs et des dispositifs de communication, qui travaillent ensemble pour surveiller, analyser et ajuster les paramètres d’un processus. La compréhension de ces éléments est essentielle pour optimiser les performances et garantir une gestion efficace des installations.

Chaque composant possède des caractéristiques et des fonctions qui lui sont propres, et leur interaction permet de contrôler de manière précise et fiable des systèmes complexes. Dans cette section, nous allons examiner les différents types de composants, leurs fonctions et la manière dont ils s’intègrent dans le système global.

Les capteurs et leur rôle

Les capteurs sont responsables de la collecte de données provenant de l’environnement ou du processus à surveiller. Ils mesurent des variables telles que la température, la pression, le débit ou l’humidité, et transmettent ces informations à d’autres composants du système pour traitement. Leur précision et leur fiabilité sont cruciales pour garantir des mesures correctes et des décisions basées sur des données exactes.

Les actionneurs et leur intégration

Les actionneurs sont des dispositifs qui agissent en réponse aux commandes reçues des contrôleurs. Ils effectuent des ajustements physiques sur les systèmes, comme l’ouverture ou la fermeture de vannes, la régulation de la vitesse des moteurs ou l’activation d’autres équipements. Les actionneurs sont essentiels pour mettre en œuvre les décisions prises par le système et garantir la continuité du processus.

Rôle des connexions dans un DCS

Les connexions entre les différents composants d’un système industriel sont essentielles pour assurer la communication et le bon fonctionnement de l’ensemble. Elles permettent aux éléments de s’échanger des informations cruciales et de coordonner leurs actions. Sans ces liaisons, le contrôle et la surveillance du système seraient impossibles, rendant ainsi ces connexions indispensables pour le succès du processus global.

Les connexions peuvent prendre diverses formes, telles que des câblages physiques, des signaux électriques ou des communications sans fil. Chaque type de liaison a un rôle spécifique dans l’acheminement des données et des commandes entre les composants, assurant ainsi une gestion fluide et cohérente du système.

Types de connexions et leur importance

Les connexions jouent plusieurs rôles cruciaux dans la transmission des données et des commandes. Voici quelques exemples clés :

- Connexions électriques : Elles relient les capteurs et actionneurs aux contrôleurs, permettant l’échange de signaux analogiques et numériques.

- Réseaux de communication : Utilisés pour la transmission de données à grande échelle entre différents modules du système, garantissant une synchronisation optimale.

- Connexions sans fil : Dans certains systèmes, les connexions sans fil permettent la communication entre des éléments distants ou mobiles, réduisant ainsi le besoin de câblage physique.

Conséquences d’une mauvaise connexion

Une mauvaise connexion peut entraîner des dysfonctionnements importants dans le système, affectant sa performance et sa fiabilité. Parmi les risques associés, on peut citer :

- Perte de données : Des connexions défectueuses peuvent entraîner une perte d’informations critiques, affectant les décisions prises par les contrôleurs.

- Réductions de performance : Les erreurs de communication peuvent ralentir ou interrompre des processus, nuisant à l’efficacité du système.

- Augmentation des risques de panne : Des connexions instables peuvent causer des défaillances, mettant en danger la sécurité et la continuité du système.

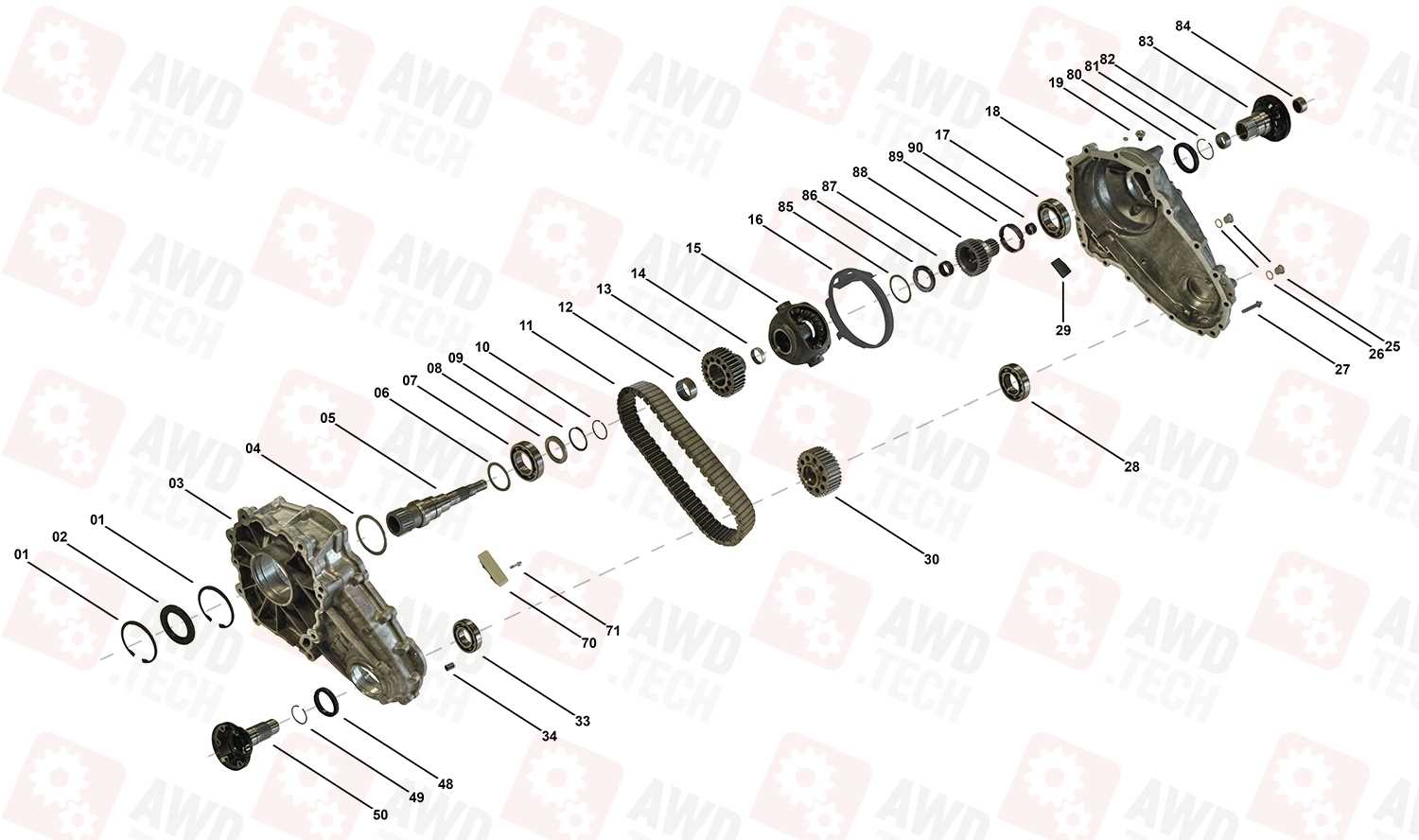

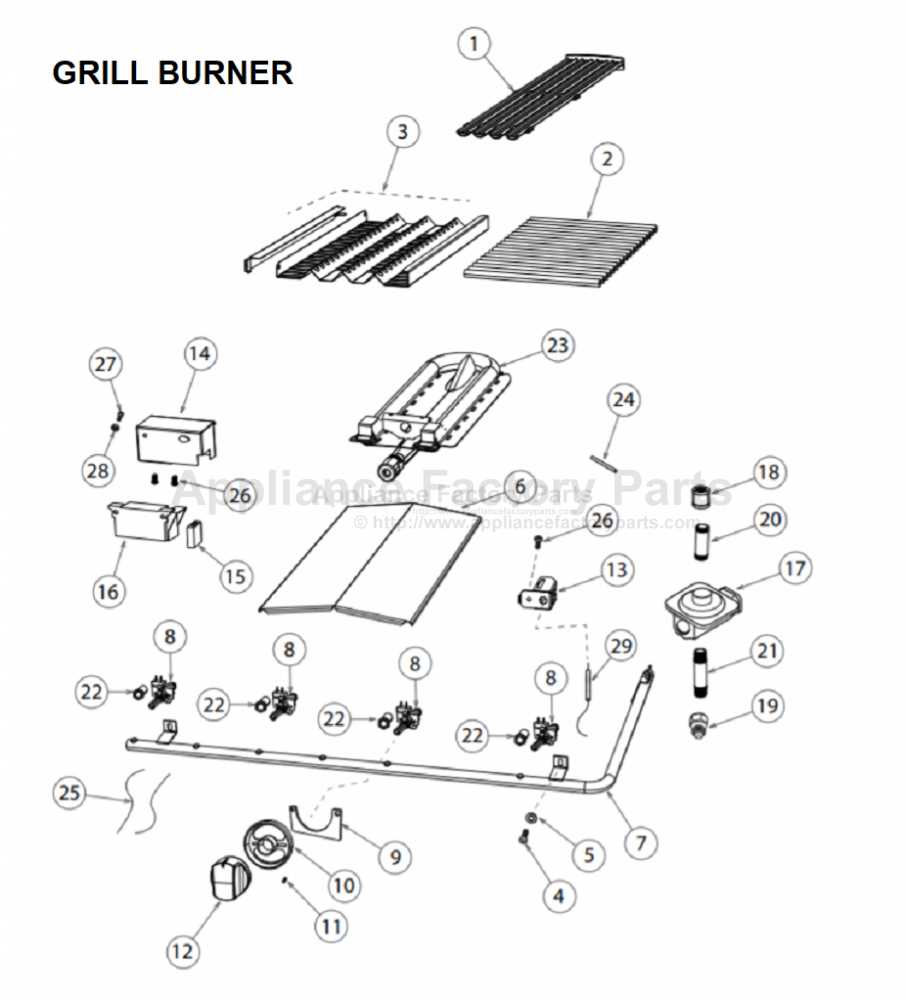

Identification des éléments clés du diagramme

Dans un système complexe, il est crucial de bien identifier chaque composant afin de comprendre son rôle et son interaction avec les autres éléments. Les schémas techniques permettent de représenter visuellement ces composants, facilitant leur identification et leur localisation. Une bonne compréhension des symboles utilisés et des connexions entre les différentes parties du système est essentielle pour assurer son bon fonctionnement et intervenir rapidement en cas de besoin.

Les éléments clés à identifier sont généralement des unités de contrôle, des capteurs, des actionneurs et d’autres composants critiques. Chaque symbole sur un schéma représente une fonction spécifique, et l’interconnexion entre ces symboles détermine le flux d’informations et d’énergie dans le système.

Composants de contrôle

Les unités de contrôle, qu’elles soient matérielles ou logicielles, sont responsables de l’analyse des données collectées par les capteurs et de l’envoi des commandes aux actionneurs. Ces composants sont souvent représentés par des blocs ou des carrés sur les schémas et jouent un rôle central dans la gestion du processus. Leur localisation et leur fonctionnement sont essentiels pour comprendre le déroulement global du système.

Capteurs et actionneurs

Les capteurs mesurent des variables physiques comme la température, la pression ou le débit et transmettent ces informations à l’unité de contrôle. Les actionneurs, quant à eux, exécutent des actions en réponse aux commandes reçues. Sur les schémas, ces éléments sont souvent représentés par des symboles spécifiques pour distinguer les différentes fonctions. L’identification correcte de ces éléments permet de comprendre comment les données sont collectées et utilisées pour ajuster les paramètres du système.

Analyse des différents types de pièces DCS

Dans un système complexe, différents types de composants jouent des rôles distincts mais interconnectés pour assurer la bonne gestion du processus. Chaque type de pièce possède une fonction spécifique, qu’il s’agisse de collecte de données, d’exécution de commandes ou de communication entre les unités. Comprendre les caractéristiques et le fonctionnement de ces éléments est essentiel pour maintenir l’efficacité et la stabilité du système dans son ensemble.

Les pièces peuvent être classées en plusieurs catégories en fonction de leur fonction et de leur rôle dans le processus global. Cette distinction aide à mieux comprendre leur interaction et leur contribution à l’optimisation des performances du système.

Composants de collecte de données

Ces éléments sont responsables de la mesure et de la transmission des données essentielles pour la surveillance et le contrôle du système. Ils comprennent généralement les capteurs et les dispositifs de mesure. Voici quelques exemples :

- Capteurs de température : Mesurent la température et transmettent les informations aux unités de contrôle.

- Capteurs de pression : Fournissent des données critiques sur la pression dans diverses parties du système.

- Détecteurs de débit : Suivent le flux de fluides ou de gaz à travers les circuits du système.

Composants d’exécution et de contrôle

Une fois que les données sont collectées, les unités de contrôle et les actionneurs interviennent pour ajuster le système en fonction des informations reçues. Ces composants garantissent la réponse adéquate du système aux variations des paramètres. Parmi eux, on trouve :

- Actionneurs : Exécutent des commandes, comme l’ouverture ou la fermeture de vannes, en réponse aux instructions des contrôleurs.

- Unité de commande centrale : Traite les informations provenant des capteurs et envoie les ordres appropriés aux actionneurs.

Chaque type de pièce est essentiel pour maintenir l’équilibre et la performance optimale du système, et leur analyse détaillée permet de mieux gérer et optimiser les processus industriels complexes.

Processus de maintenance à partir du diagramme

Le processus de maintenance d’un système complexe repose sur une compréhension approfondie des connexions et des interactions entre les composants. Un schéma détaillé permet de localiser rapidement les éléments essentiels et de cibler les zones susceptibles de poser problème. Grâce à une représentation visuelle, il devient possible d’identifier les défaillances potentielles, de planifier les interventions et d’optimiser la durée de réparation, tout en minimisant les risques d’erreurs.

Lors de la maintenance, il est crucial de suivre un processus structuré qui commence par l’analyse du schéma. Cela permet non seulement de diagnostiquer efficacement les problèmes mais aussi de déterminer les mesures préventives à prendre pour garantir la fiabilité à long terme du système. Chaque composant et connexion étant clairement indiqué, la maintenance devient plus précise et ciblée.

En utilisant un tel schéma comme guide, les techniciens peuvent rapidement repérer les éléments défectueux ou usés, vérifier les connexions et ajuster les paramètres de manière plus efficace. Cela réduit le temps d’arrêt du système et améliore la gestion des ressources pour les réparations ou les mises à jour nécessaires.

Applications pratiques des diagrammes DCS

Les schémas techniques jouent un rôle fondamental dans l’application et la gestion des systèmes industriels complexes. Ils permettent une visualisation claire des connexions et des relations entre les divers composants, facilitant ainsi leur utilisation dans des environnements de production et de contrôle. Grâce à leur précision, ces représentations deviennent des outils incontournables pour les ingénieurs et les techniciens, tant lors de la mise en place des systèmes que dans le cadre de leur maintenance.

Les diagrammes sont utilisés dans divers contextes pour optimiser les performances et garantir la fiabilité du système. Leur application pratique se retrouve dans la gestion des installations, la surveillance des processus et l’amélioration continue. Voici quelques exemples où ces schémas sont particulièrement utiles :

- Maintenance préventive : Les schémas permettent d’identifier rapidement les composants à surveiller et de planifier des interventions avant l’apparition de pannes.

- Formation des opérateurs : Ces documents servent de base pour la formation des équipes, en les aidant à comprendre le fonctionnement du système et à réagir efficacement en cas de problème.

- Optimisation des performances : En étudiant les relations entre les composants, il est possible de repérer les goulets d’étranglement et d’apporter des améliorations pour maximiser l’efficacité.

En résumé, les diagrammes sont essentiels pour la gestion pratique et efficace des systèmes complexes, permettant une intervention rapide, une meilleure formation des équipes et une optimisation continue des opérations industrielles.