Les schémas d’assemblage sont des outils essentiels dans le domaine de la réparation et de la fabrication. Ils offrent une vision claire et structurée des composants d’un appareil ou d’un mécanisme, permettant ainsi une compréhension approfondie de son agencement. Ces représentations détaillées sont particulièrement utiles lors de l’entretien ou du montage de machines complexes.

Chaque schéma permet de visualiser la disposition des éléments internes d’un produit, facilitant ainsi les interventions techniques. Grâce à leur présentation, il devient possible d’identifier rapidement les différentes pièces et de comprendre leur interaction. Cela améliore l’efficacité des réparations et simplifie le travail des professionnels et des utilisateurs.

Les schémas sont souvent utilisés pour illustrer l’assemblage, le démontage ou le remplacement des composants. Ils sont également précieux dans le cadre de la formation, car ils permettent d’acquérir une compréhension détaillée de la structure d’un produit sans avoir besoin de l’analyser physiquement. Cela contribue à la réduction des erreurs et à une meilleure gestion du temps.

Importance des schémas dans la réparation

Les schémas techniques jouent un rôle crucial dans le processus de réparation d’équipements complexes. Ils offrent une vue d’ensemble des composants internes, facilitant ainsi l’identification des éléments nécessaires à l’intervention. Grâce à ces représentations, les techniciens peuvent localiser rapidement les pièces défectueuses ou usées et comprendre leur relation avec les autres éléments du système.

En plus de simplifier l’entretien, ces représentations détaillées permettent de réduire les erreurs humaines. En suivant un schéma précis, un professionnel est moins susceptible de commettre des maladresses ou de monter des composants de manière incorrecte. Cette précision contribue non seulement à la rapidité des réparations mais aussi à la longévité des appareils réparés.

Un autre aspect important réside dans la facilité avec laquelle ces schémas peuvent être partagés. Qu’il s’agisse d’un manuel imprimé ou d’un fichier numérique, ils sont accessibles à tous les professionnels, ce qui permet une standardisation des procédures de réparation. Cela garantit que les interventions sont réalisées de manière uniforme et conforme aux normes de sécurité et de performance.

Comprendre la structure d’un schéma

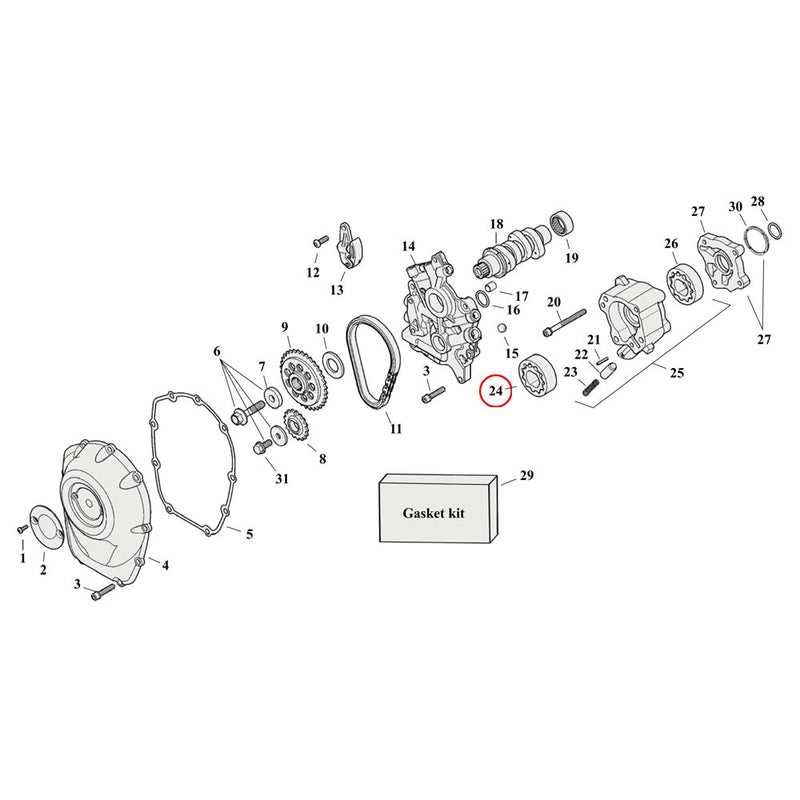

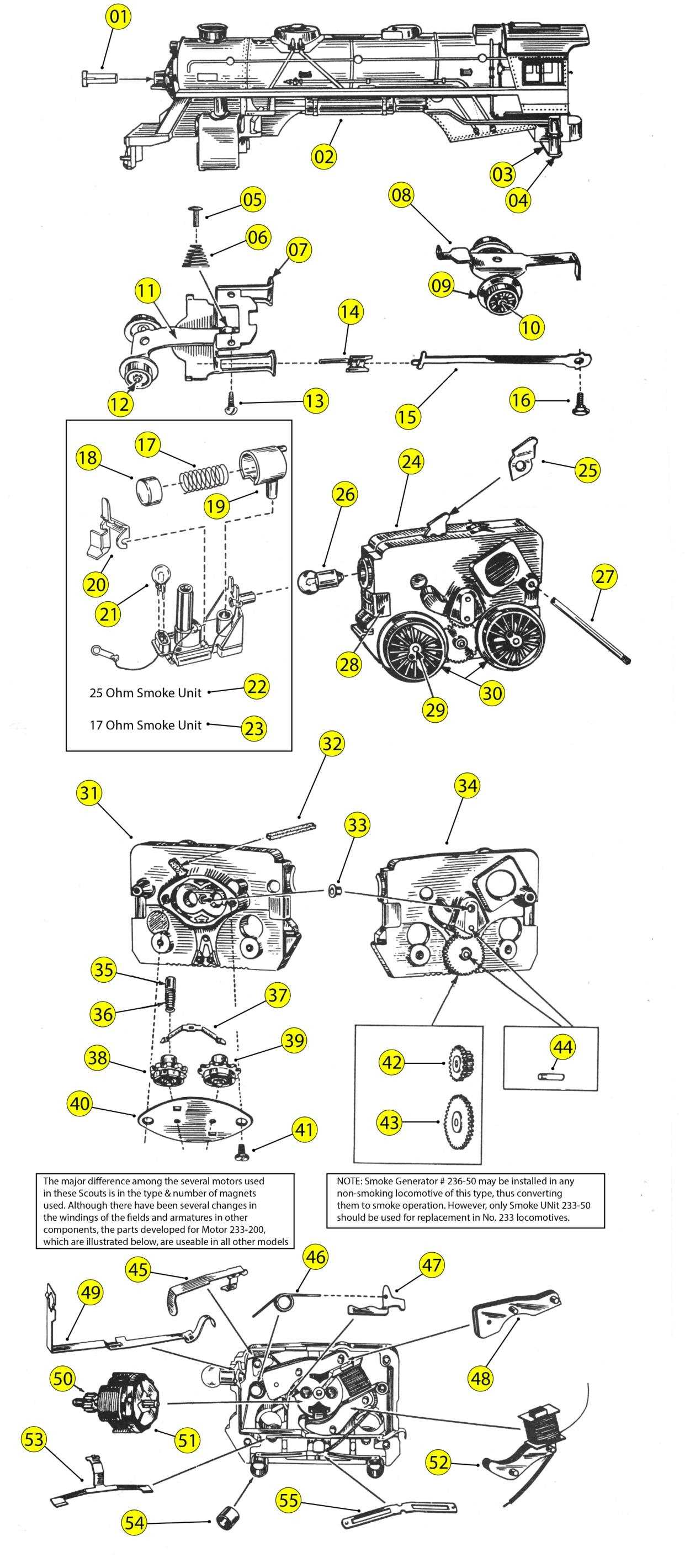

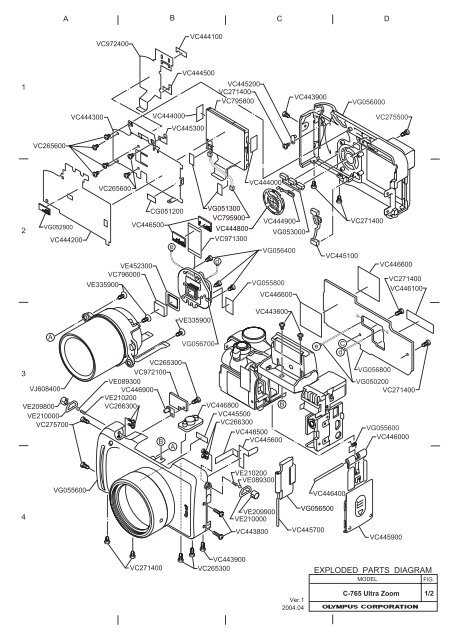

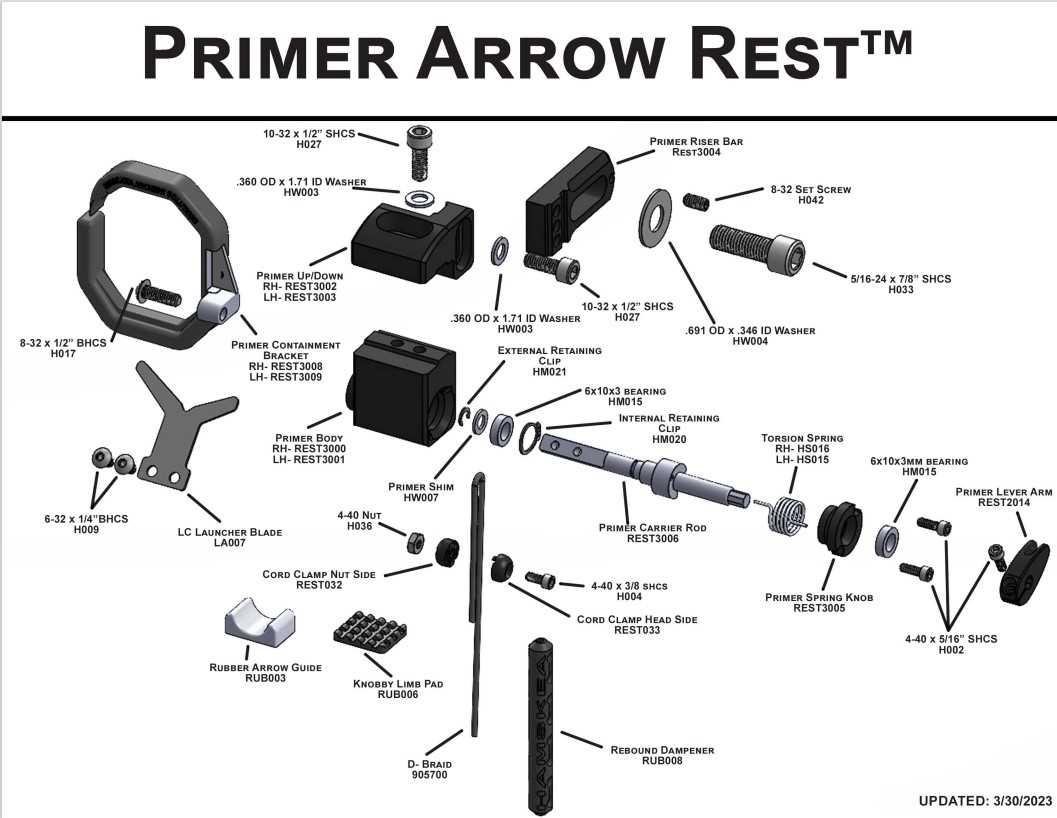

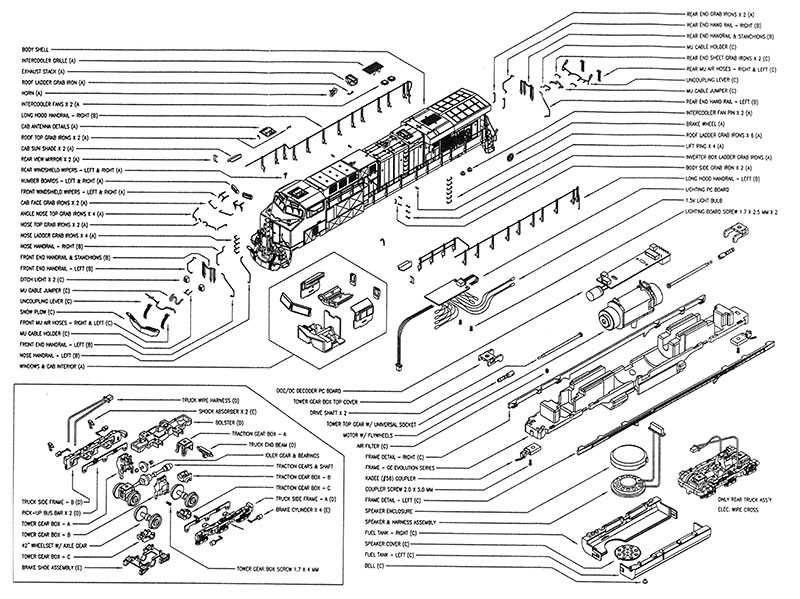

Un schéma d’assemblage détaillé présente une représentation graphique des différents éléments constitutifs d’un mécanisme ou d’un appareil. Chaque composant est placé de manière à offrir une vue claire de sa position et de son rôle au sein du système. Cette organisation permet de visualiser l’ensemble des pièces en relation et de mieux comprendre leur fonction respective dans le fonctionnement global de l’équipement.

La structure de ce type de schéma est généralement hiérarchique. Les composants principaux sont souvent représentés au centre, tandis que les éléments secondaires ou les accessoires sont disposés autour d’eux. Chaque élément est souvent accompagné de numéros de référence qui facilitent leur identification. Cette approche permet de localiser précisément chaque pièce et de comprendre rapidement comment elles s’assemblent ou interagissent entre elles.

De plus, les schémas incluent parfois des indications supplémentaires, comme les matériaux, les dimensions ou les étapes spécifiques de l’assemblage. Ces détails apportent un niveau de précision supplémentaire, essentiel pour la bonne exécution des réparations ou du montage. En maîtrisant la structure d’un tel schéma, on peut aborder toute opération avec une compréhension claire et structurée des différentes étapes nécessaires.

Éléments clés d’un schéma d’assemblage

Un schéma d’assemblage détaillé comporte plusieurs éléments essentiels qui permettent de comprendre la disposition et le rôle de chaque composant au sein d’un système. Ces éléments sont soigneusement agencés pour donner une vue d’ensemble claire et précise, facilitant ainsi l’identification des pièces et leur relation les unes avec les autres.

Le premier élément clé est la numérotation. Chaque composant est généralement associé à un numéro ou un identifiant unique, ce qui permet de le localiser facilement dans le schéma. Ces numéros correspondent souvent à des légendes ou des listes qui détaillent les caractéristiques de chaque élément, telles que la taille, le matériau ou la fonction spécifique.

Un autre élément crucial est la disposition spatiale des composants. Les pièces sont souvent représentées de manière éclatée, ce qui signifie qu’elles sont séparées mais placées de manière à montrer leur position respective dans l’assemblage complet. Cela permet aux utilisateurs de mieux comprendre comment chaque élément s’intègre dans le système global.

Enfin, des annotations supplémentaires peuvent être présentes pour clarifier certaines étapes d’assemblage ou de démontage. Ces informations fournissent des indications pratiques sur la manière de manipuler les pièces ou d’effectuer une réparation, contribuant à une meilleure compréhension du processus dans son ensemble.

Applications pratiques des schémas d’assemblage

Les schémas d’assemblage sont des outils précieux dans de nombreux domaines, facilitant les réparations, la maintenance et la fabrication. Grâce à leur clarté et leur précision, ces représentations permettent une approche systématique des tâches complexes, garantissant ainsi des interventions plus efficaces et sans erreurs. Voici quelques-unes de leurs applications pratiques :

- Réparations et maintenance : Lors de l’entretien d’appareils complexes, ces schémas permettent aux techniciens de localiser rapidement les pièces à remplacer ou réparer. Ils offrent une vue claire de l’agencement interne, simplifiant ainsi le démontage et le remontage des systèmes.

- Assemblage de produits : Les schémas d’assemblage sont utilisés dans le processus de montage pour guider les opérateurs étape par étape. Cela réduit les risques d’erreurs et garantit que chaque composant est installé correctement.

- Formation et documentation technique : Ces représentations sont couramment utilisées dans les manuels et les supports de formation. Elles aident les nouveaux techniciens ou opérateurs à comprendre rapidement la structure des produits et à exécuter les procédures de manière autonome.

- Conception et prototypage : Lors de la conception de nouveaux produits, les schémas sont utilisés pour tester les assemblages avant la fabrication en série. Cela permet d’identifier d’éventuels problèmes d’assemblage ou de fonctionnalité avant la production en grande échelle.

En somme, ces schémas sont des outils polyvalents qui trouvent des applications dans de nombreux secteurs, de l’industrie à la réparation domestique. Leur utilisation améliore la précision, l’efficacité et la sécurité des opérations liées à l’assemblage et à l’entretien des équipements complexes.

Utilisation dans la maintenance industrielle

Dans le secteur industriel, les schémas d’assemblage jouent un rôle fondamental dans la maintenance des équipements et des machines. Ils permettent aux techniciens de comprendre rapidement la structure interne des dispositifs, facilitant ainsi le diagnostic des pannes et la réalisation des réparations. Ces représentations visuelles détaillent les différents composants d’un système, leur emplacement et leur interaction, ce qui simplifie l’intervention sur des machines complexes.

Lors des opérations de maintenance, les professionnels peuvent se référer à ces schémas pour localiser précisément les pièces défectueuses et procéder à leur remplacement sans risque d’erreur. Grâce à la clarté et à la précision de ces documents, les techniciens peuvent effectuer des réparations plus rapidement et de manière plus efficace, ce qui réduit les temps d’arrêt des machines et améliore la productivité globale de l’usine.

Les schémas sont également utilisés lors des inspections préventives, où ils servent à vérifier l’usure et l’état des différents composants. En identifiant à l’avance les pièces susceptibles de poser problème, il est possible de planifier des remplacements avant qu’une panne ne survienne, minimisant ainsi les risques de défaillance imprévue.