Lorsqu’il s’agit de maintenir et d’entretenir des équipements lourds, il est essentiel de bien comprendre la disposition et le fonctionnement des éléments qui les composent. Chaque machine repose sur un réseau complexe de mécanismes, chacun ayant un rôle spécifique dans son bon fonctionnement. Avoir une vue d’ensemble de cette organisation permet non seulement d’optimiser la durée de vie des appareils, mais aussi de faciliter les réparations et les remplacements nécessaires.

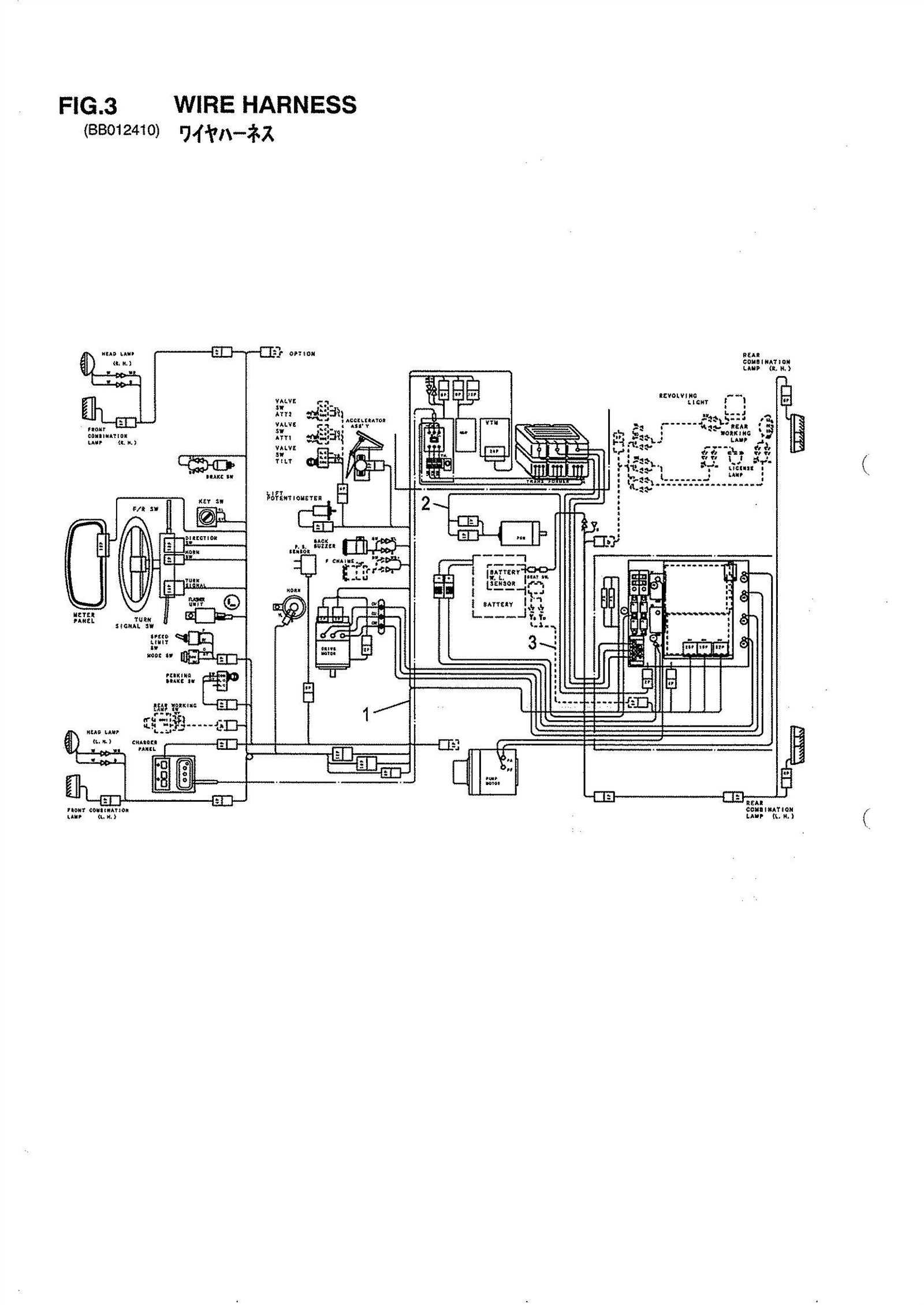

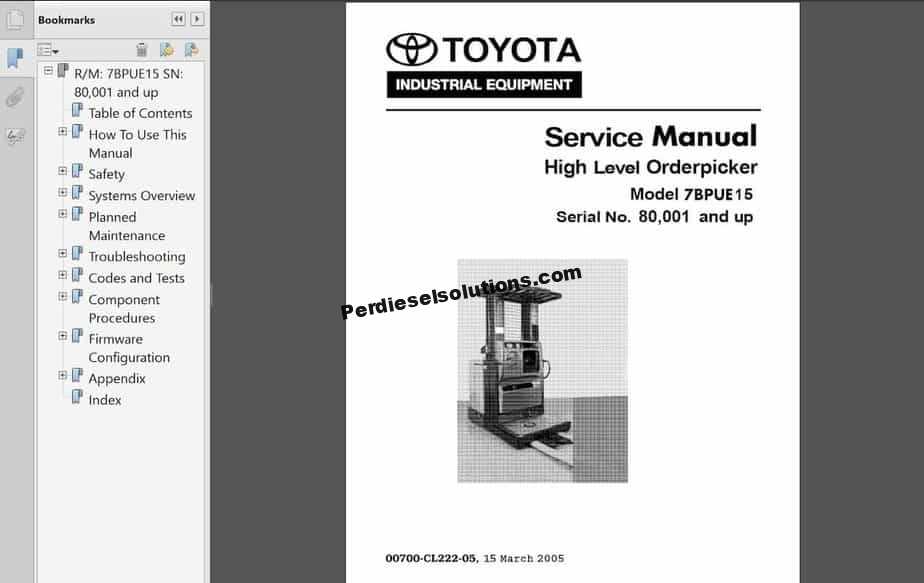

Les schémas techniques sont des outils précieux pour illustrer ces composants. Ils offrent une représentation visuelle des différentes parties, mettant en lumière leurs interactions et leurs emplacements dans l’ensemble du système. Pour les professionnels, comprendre ces schémas est un atout majeur afin de diagnostiquer rapidement les dysfonctionnements et de prendre des décisions éclairées concernant les réparations.

Dans cette section, nous explorerons l’importance de ces illustrations détaillées, leur rôle dans l’entretien préventif et leur contribution à une meilleure gestion des machines dans divers environnements de travail. Une maîtrise approfondie des schémas permet non seulement de réduire les risques d’erreurs, mais aussi de garantir une performance optimale de l’équipement.

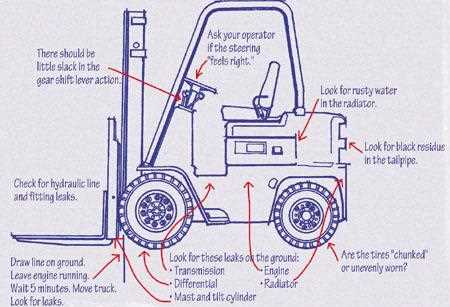

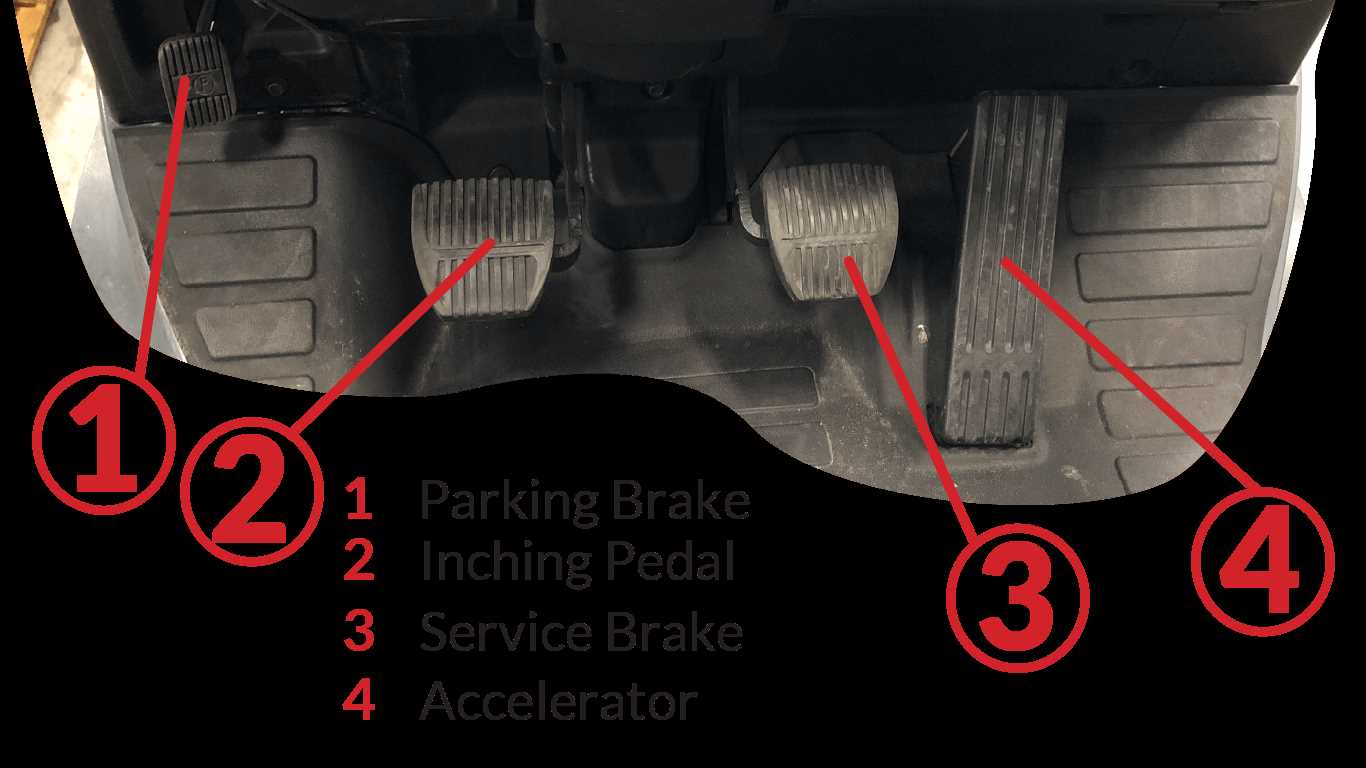

Diagramme des composants essentiels du chariot

Les équipements lourds utilisés dans les entrepôts et autres zones industrielles se composent de nombreux éléments interconnectés. Chacun de ces composants joue un rôle clé dans le fonctionnement global de la machine. Comprendre la structure de ces composants est essentiel pour garantir une utilisation efficace et sécurisée. Ce schéma permet de visualiser les éléments fondamentaux qui assurent le déplacement, la levée et la stabilité de l’appareil.

Les principaux mécanismes incluent les éléments de levage, les moteurs, ainsi que les systèmes de transmission et de direction. Chaque partie doit être examinée pour s’assurer qu’elle fonctionne correctement et pour identifier d’éventuels signes d’usure ou de défaillance. Grâce à une présentation détaillée, il devient plus facile de localiser chaque composant et d’effectuer un entretien ciblé, réduisant ainsi le temps d’arrêt de l’équipement et prolongeant sa durée de vie.

En analysant ce schéma, les professionnels peuvent non seulement mieux comprendre la configuration des systèmes, mais aussi anticiper les besoins en maintenance. Une gestion proactive des différents éléments garantit une performance optimale et réduit les risques d’incidents. Ces schémas sont donc des outils incontournables pour les opérateurs et techniciens responsables de la maintenance de ces machines essentielles.

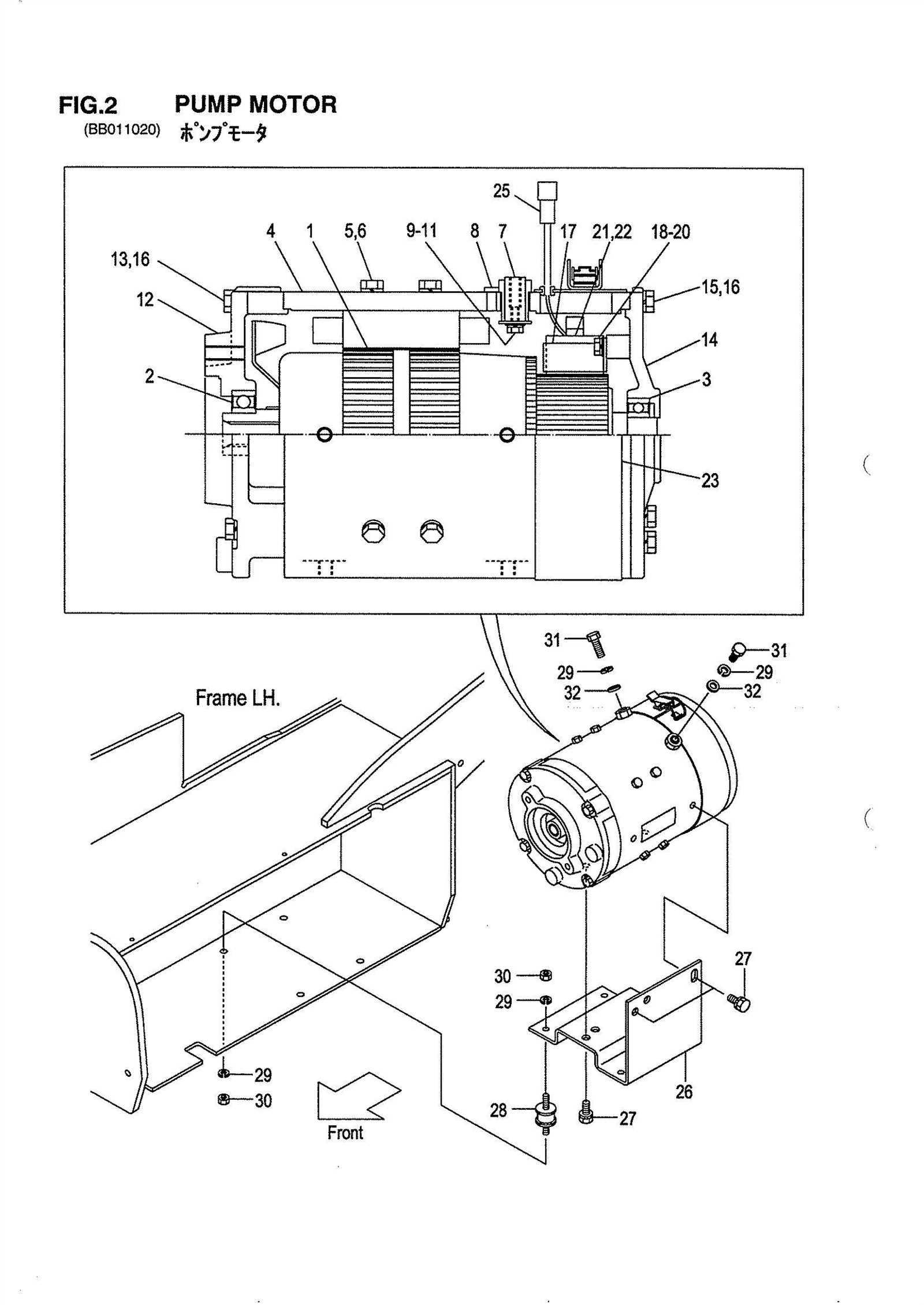

Structure et fonction des pièces principales

Les machines utilisées pour les travaux lourds sont constituées de plusieurs éléments cruciaux, chacun ayant une fonction bien définie. La bonne organisation et le bon fonctionnement de ces composants sont essentiels pour assurer la performance et la sécurité de l’équipement. Chaque élément interagit avec les autres, formant un système intégré qui permet à l’appareil de remplir ses tâches efficacement.

Les mécanismes de levage

Le système de levage est l’un des composants les plus importants. Il comprend les éléments responsables de la montée et de la descente des charges. Les vérins hydrauliques, les chaînes et les câbles jouent un rôle clé dans ce mécanisme, permettant de soulever des charges lourdes avec une précision et une stabilité maximales. Un entretien régulier de ces composants est crucial pour éviter tout risque de défaillance.

Le système de propulsion et de direction

Les éléments de propulsion assurent le déplacement de la machine, tandis que les composants de direction permettent de contrôler sa trajectoire. Les moteurs, les roues motrices et les axes de direction travaillent ensemble pour garantir une manoeuvrabilité optimale, que ce soit pour les déplacements sur des terrains plats ou inclinés. Une attention particulière doit être portée à ces parties pour éviter des dysfonctionnements qui pourraient nuire à la stabilité de l’équipement.

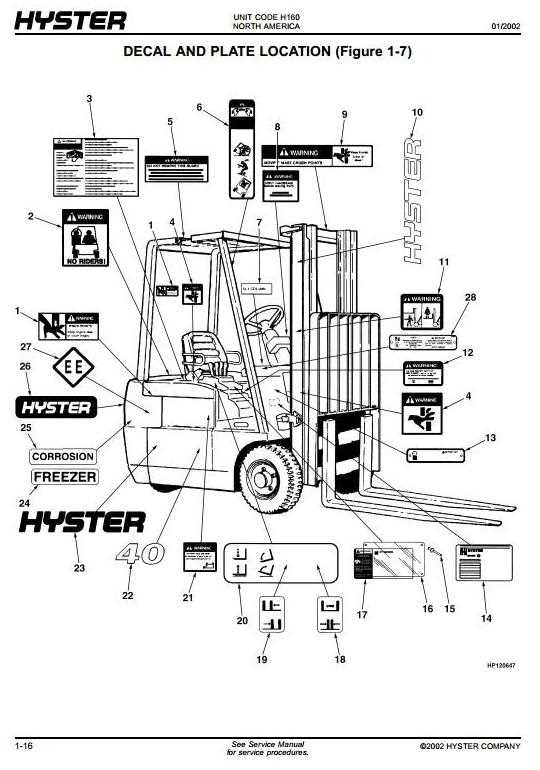

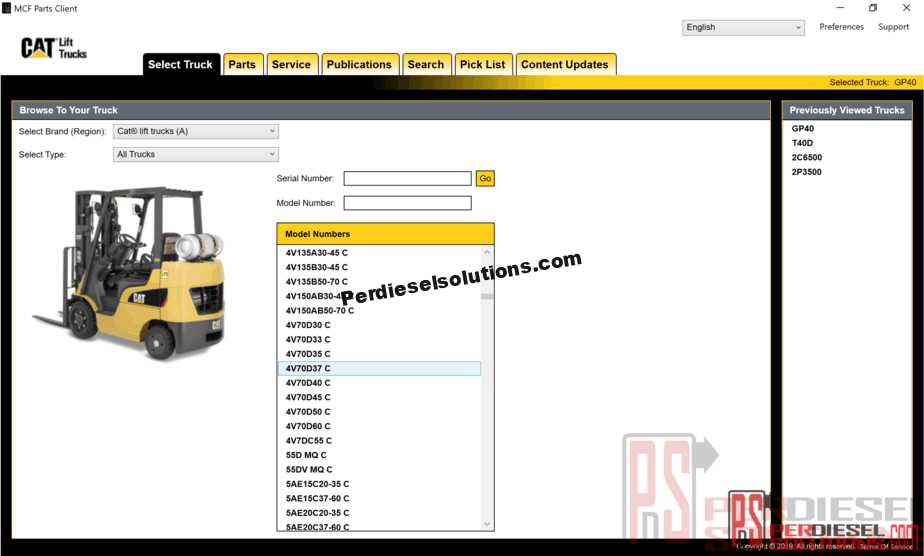

Comment lire un diagramme de chariot élévateur

Les schémas techniques représentent un outil essentiel pour comprendre la disposition des différents éléments d’une machine. Leur lecture permet de localiser chaque composant, de saisir ses connexions et de comprendre comment chaque partie contribue au bon fonctionnement global de l’équipement. Une lecture correcte de ces illustrations est donc indispensable pour effectuer un entretien précis ou pour résoudre un problème mécanique.

Les symboles et les codes utilisés

Les schémas sont souvent remplis de symboles et de codes spécifiques, chacun ayant une signification particulière. Il est essentiel de bien les comprendre pour ne pas commettre d’erreur lors de l’identification des composants. Voici les éléments à prendre en compte :

- Symboles des composants : Chaque pièce de la machine est représentée par un symbole spécifique. Par exemple, un moteur peut être illustré par un carré ou un cercle, selon la norme utilisée.

- Connections et flux : Les lignes indiquent les connexions entre les éléments, qu’il s’agisse de câbles électriques, de tuyaux ou de conduites hydrauliques.

- Couleurs et annotations : Parfois, les couleurs et les annotations viennent compléter l’information pour préciser la nature du composant ou son statut (par exemple, une ligne rouge pour un élément sous pression).

Les étapes pour interpréter un schéma

Pour bien comprendre un schéma technique, il est nécessaire de suivre quelques étapes simples :

- Identification des composants : Commencez par repérer les pièces principales, telles que le moteur, les vérins ou les systèmes de transmission. Ces éléments sont souvent indiqués de manière évidente.

- Compréhension des relations entre les éléments : Analysez les lignes et les flèches pour comprendre comment les pièces sont interconnectées et comment elles interagissent entre elles.

- Vérification des détails spécifiques : Portez attention aux petites annotations et détails qui peuvent révéler des informations sur les tensions, les pressions ou les réglages spécifiques des composants.

Une fois ces étapes maîtrisées, vous serez en mesure d’utiliser efficacement un schéma pour diagnostiquer des problèmes ou planifier des opérations de maintenance.

Conseils pour interpréter les schémas techniques

La lecture des schémas techniques est une compétence fondamentale pour comprendre le fonctionnement interne d’une machine et identifier les problèmes potentiels. Ces représentations visuelles sont remplies de détails complexes qui, bien interprétés, permettent de localiser rapidement les composants, de comprendre leur rôle et de diagnostiquer efficacement des dysfonctionnements. Cependant, une lecture erronée peut entraîner des erreurs dans la maintenance et l’entretien.

Commencez par analyser les légendes et symboles

Avant d’examiner les composants, il est important de bien comprendre les symboles et légendes utilisés dans le schéma. Ces éléments sont souvent standardisés, mais peuvent varier légèrement en fonction des fabricants ou des types de machines. Pour éviter toute confusion, il est conseillé de consulter le guide d’interprétation fourni avec le schéma, qui explique la signification de chaque symbole, couleur et annotation.

Suivez les connexions et les flux de travail

Une fois les symboles maîtrisés, il est essentiel de se concentrer sur les lignes de connexion et les flux. Les lignes indiquent comment les différentes pièces sont interconnectées, qu’il s’agisse de flux électriques, hydrauliques ou mécaniques. Cela vous permettra de mieux comprendre comment chaque élément communique avec les autres et d’identifier les parties susceptibles de causer des problèmes en cas de défaillance.

Un bon schéma offre également des détails sur les tensions, les pressions et d’autres paramètres critiques. N’oubliez pas de prendre en compte ces aspects, car ils peuvent influencer directement la performance de l’équipement et la manière dont vous abordez les réparations.

Différences entre chariots élévateurs à essence et électriques

Les chariots élévateurs varient considérablement en fonction de leur source d’énergie, ce qui a un impact direct sur leurs performances, leur entretien et leur utilisation. Les modèles à essence et les modèles électriques sont deux des types les plus courants, chacun ayant des avantages spécifiques en fonction des besoins de l’utilisateur. Comprendre leurs différences permet de choisir l’équipement le mieux adapté à chaque situation.

Les appareils à essence sont souvent préférés pour des applications nécessitant une grande puissance et une autonomie prolongée. Ils sont capables de fonctionner de manière continue pendant de longues heures, ce qui les rend idéaux pour les environnements extérieurs ou les espaces ouverts. En revanche, les modèles électriques, qui dépendent de batteries rechargeables, offrent un fonctionnement plus silencieux et moins polluant, ce qui les rend parfaits pour des environnements intérieurs, comme les entrepôts ou les zones fermées, où l’absence d’émissions est essentielle.

En matière d’entretien, les machines à essence demandent généralement plus de maintenance en raison de la complexité de leurs moteurs thermiques, tandis que les modèles électriques nécessitent principalement la gestion de la batterie et du système de charge. Cela influence également les coûts d’exploitation à long terme, car les équipements électriques peuvent bénéficier de coûts énergétiques plus faibles et d’une durée de vie des pièces généralement plus longue.

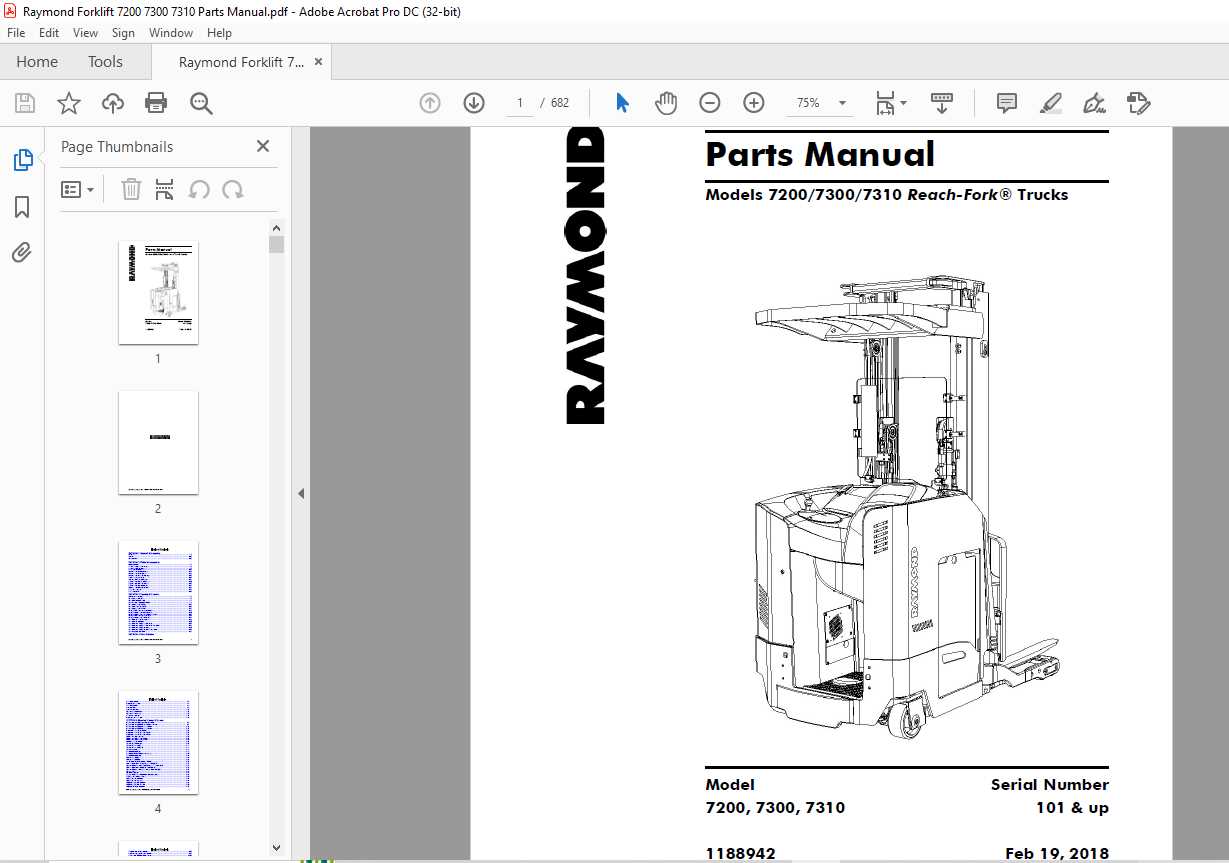

Comparaison des composants et diagrammes

Les machines utilisées dans les environnements industriels peuvent être équipées de différents systèmes selon leur usage. Chaque type de mécanisme et de schéma technique présente des particularités qui influent sur la maintenance, les réparations et la performance de l’équipement. En comparant les composants, il est possible de mieux comprendre comment chaque partie contribue à l’efficacité générale de l’appareil, tout en analysant les avantages et inconvénients des différents types de conception.

Comparaison des systèmes mécaniques et électriques

Les systèmes mécaniques et électriques sont les deux grandes catégories qui différencient les machines utilisées pour les manutentions lourdes. Tandis que les composants mécaniques se concentrent sur la transmission de la force et du mouvement, les éléments électriques assurent le contrôle, la direction et l’alimentation des différents moteurs. Les schémas de chaque système offrent des vues détaillées qui aident à identifier rapidement les composants cruciaux et leurs relations.

Comparaison des différents types de schémas

Les schémas peuvent varier selon la complexité de la machine et le type de composants qu’ils représentent. Les schémas simples montrent généralement les grandes lignes de l’assemblage, tandis que des diagrammes plus détaillés offrent une vue complète des connexions et des flux entre les différents systèmes. Les utilisateurs doivent choisir les bons types de schémas en fonction des besoins de maintenance ou de dépannage.

| Composant | Système Mécanique | Système Électrique |

|---|---|---|

| Transmission | Engrenages, chaînes, courroies | Moteurs électriques, câblage |

| Contrôle de la direction | Volant, pivots | Servo-moteurs, capteurs |

| Alimentation | Carburant | Batterie |

| Entretien | Lubrification, remplacement des courroies | Gestion des batteries, vérification des circuits |

En utilisant ces informations et ces comparaisons, les opérateurs et les techniciens peuvent plus facilement déterminer quel système est le mieux adapté à leurs besoins, en fonction des environnements de travail et des objectifs de performance.

Importance d’un entretien basé sur le diagramme

Un entretien efficace et préventif repose sur la compréhension détaillée des systèmes d’une machine. En utilisant des représentations visuelles complètes des éléments mécaniques et électriques, il devient plus facile de localiser les composants à surveiller et de planifier les actions nécessaires. L’utilisation d’un schéma technique comme guide permet de maintenir l’équipement en bon état de fonctionnement tout en minimisant les risques de pannes imprévues.

Les avantages d’un entretien structuré autour de ces schémas sont nombreux, notamment la réduction des coûts d’exploitation, l’amélioration de la sécurité et la prolongation de la durée de vie des machines. Un suivi précis des composants, basé sur des diagrammes, assure que chaque pièce reçoit l’attention requise, ce qui optimise la performance globale de l’appareil.

Les bienfaits d’un entretien basé sur le schéma

- Réduction des risques de défaillance : L’entretien ciblé permet de détecter les signes de dégradation avant qu’ils ne provoquent des pannes majeures.

- Amélioration de la durée de vie : Un entretien régulier selon un plan structuré aide à préserver les composants et à éviter l’usure prématurée.

- Optimisation des coûts : Un suivi précis permet de prioriser les interventions nécessaires, réduisant ainsi les coûts liés à des réparations non planifiées.

Principales étapes d’un entretien efficace

- Vérification des composants essentiels : Identifiez les pièces cruciales à surveiller, comme les systèmes de levage, de direction et de propulsion.

- Analyse des flux et des connexions : Contrôlez les connexions entre les composants pour détecter d’éventuelles fuites ou défaillances.

- Suivi des données d’usure : Utilisez des outils de diagnostic pour suivre l’usure des pièces et déterminer les moments idéaux pour un remplacement.

- Réglages et calibration : Ajustez les paramètres de fonctionnement pour maintenir l’équipement dans des conditions optimales.

En intégrant ces pratiques dans un programme de maintenance régulier, les opérateurs et les techniciens peuvent garantir une efficacité maximale de leurs équipements et éviter les interruptions coûteuses dues à des pannes imprévues.

Prévention des pannes grâce aux schémas

La prévention des pannes est un aspect clé de la gestion efficace des équipements industriels. Un entretien adapté et une surveillance régulière des systèmes sont essentiels pour éviter des arrêts imprévus qui peuvent nuire à la productivité. En se basant sur des représentations techniques détaillées des composants et de leurs interactions, il devient possible d’identifier les parties susceptibles de défaillir, ce qui permet une intervention proactive avant qu’un problème majeur n’apparaisse.

Identification précoce des signes de défaillance

Les schémas techniques offrent une vue d’ensemble des différents éléments de la machine, facilitant ainsi la détection de signes de faiblesse. En connaissant les points critiques, les opérateurs peuvent suivre l’état de chaque composant et repérer les petites anomalies avant qu’elles ne se transforment en pannes coûteuses. Cette approche permet de réaliser des ajustements mineurs ou des remplacements avant qu’une défaillance n’affecte l’ensemble du système.

Planification d’un entretien préventif

Un entretien basé sur l’analyse visuelle permet d’élaborer un calendrier de maintenance adapté aux besoins spécifiques de l’équipement. Cela inclut des inspections régulières des parties les plus sollicitées, telles que les moteurs, les systèmes hydrauliques, ou encore les circuits électriques. De plus, un diagnostic préventif peut être effectué en utilisant des outils d’analyse qui se réfèrent aux schémas pour identifier des déséquilibres ou des usures.

La planification d’un entretien selon les données du schéma permet d’optimiser la durée de vie des équipements en intervenant avant qu’un problème n’affecte leur performance. L’utilisation régulière de ces représentations réduit les risques d’erreurs humaines et garantit une gestion précise de l’entretien.