La machine de découpe à ruban est un outil essentiel dans de nombreux ateliers, offrant des capacités de coupe précises et efficaces. Son mécanisme repose sur un ensemble complexe d’éléments qui, ensemble, permettent une coupe fluide et stable. Chaque composant joue un rôle clé dans l’optimisation de ses performances et de sa sécurité d’utilisation.

En explorant les différents éléments de cette machine, il devient évident que leur conception et leur agencement sont déterminants pour assurer un fonctionnement optimal. Qu’il s’agisse des systèmes de guidage ou des mécanismes de tension, chaque détail a son importance dans le processus de découpe.

Dans cette section, nous examinerons les éléments fondamentaux qui composent cette machine de découpe. Une compréhension approfondie de leur disposition et de leur interaction permet d’identifier les facteurs influençant la qualité de la coupe ainsi que la durabilité de l’outil.

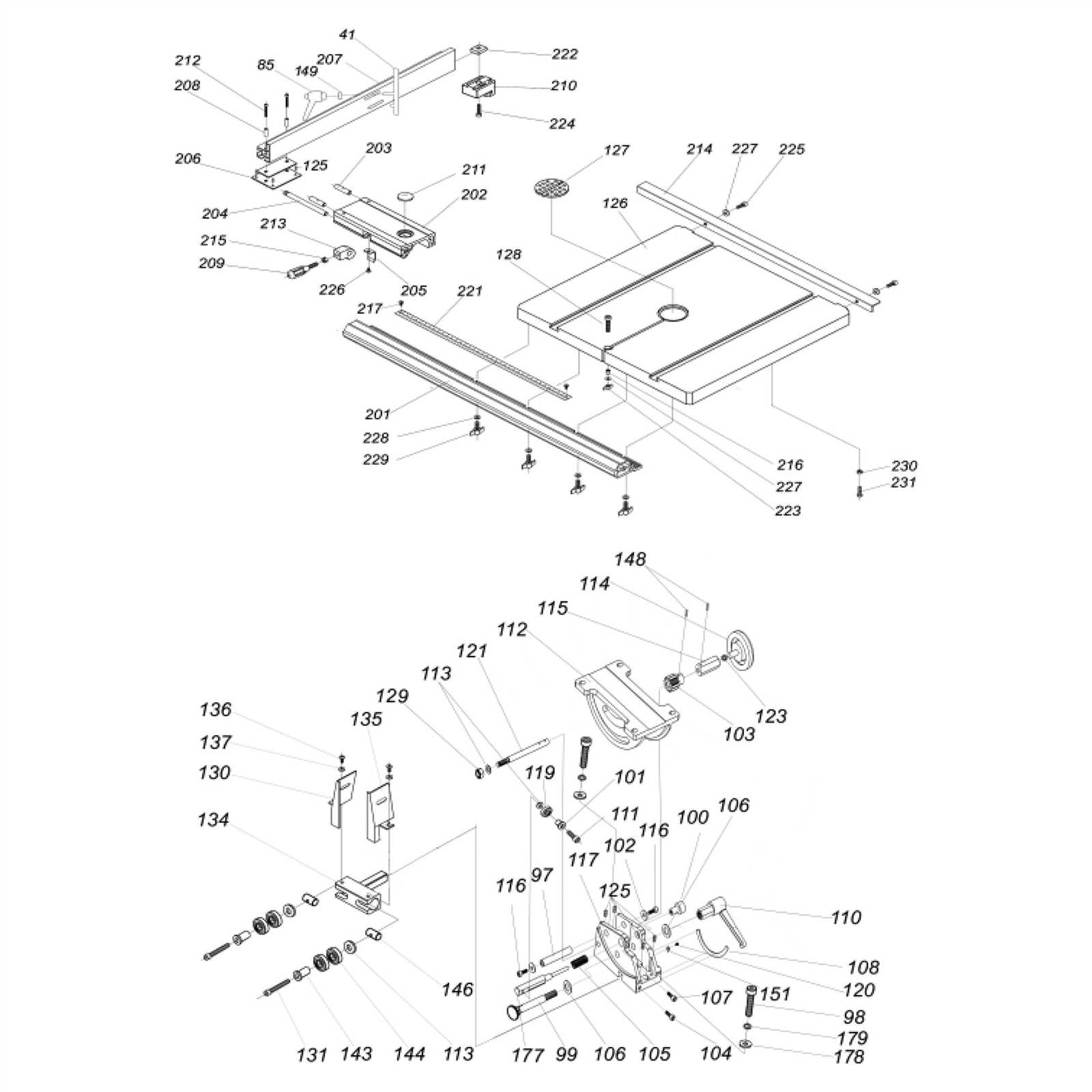

Structure générale d’une scie à ruban

La conception d’un outil de découpe repose sur une organisation précise de ses composants. Ces éléments sont disposés de manière à garantir la stabilité, la précision et la sécurité durant l’utilisation. Chaque partie de l’appareil joue un rôle crucial, depuis la fixation de la lame jusqu’au mécanisme de guidage, en passant par le moteur. Comprendre cette architecture est essentiel pour optimiser son fonctionnement et en tirer le meilleur parti.

Éléments clés de l’assemblage

- Cadre principal : Il constitue la structure solide de l’ensemble et assure la stabilité de l’appareil. Ce composant est généralement fabriqué à partir de matériaux résistants, comme l’acier ou l’aluminium.

- Moteur : Source d’énergie qui entraîne la lame, permettant ainsi une coupe continue et régulière. Son rôle est fondamental pour maintenir une vitesse constante pendant l’utilisation.

- Table de travail : Superficie où l’objet à découper est positionné. Elle doit être large, stable et parfois inclinable pour offrir plus de flexibilité à l’utilisateur.

Systèmes de guidage et de tension

- Guides de lame : Ces éléments sont essentiels pour maintenir la lame droite et éviter toute déviation pendant la coupe. Ils assurent la précision du travail et la sécurité de l’utilisateur.

- Tension de la lame : La régulation de la tension de la lame est cruciale pour garantir une coupe nette et éviter toute rupture. Des mécanismes ajustables permettent de moduler cette tension en fonction des besoins spécifiques de chaque tâche.

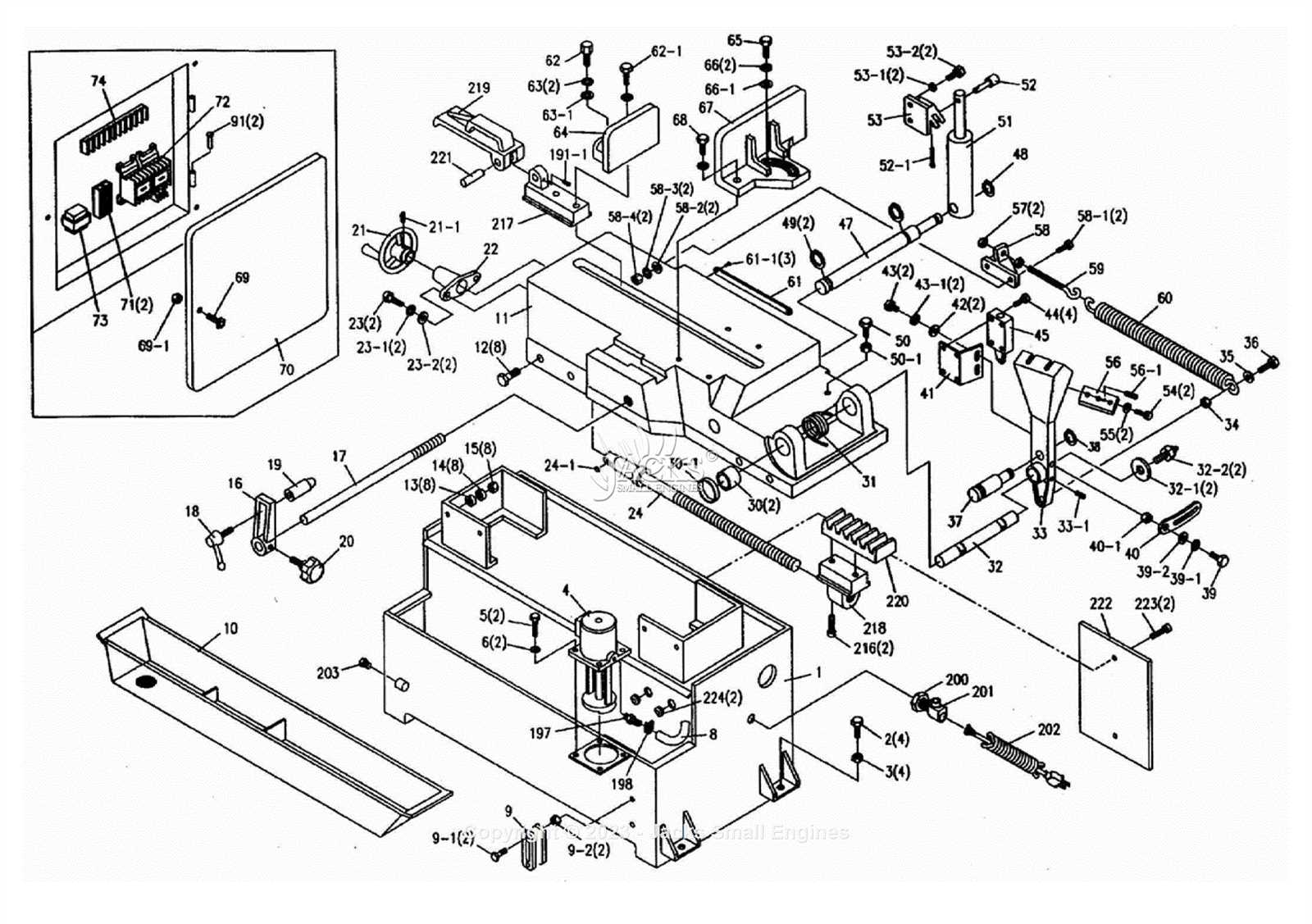

Principaux éléments de la machine

Une machine de découpe fonctionne grâce à un ensemble d’éléments qui assurent à la fois son efficacité et sa sécurité. Chaque composant, de l’alimentation en énergie aux mécanismes de contrôle, contribue à la performance globale de l’outil. Pour en comprendre le fonctionnement optimal, il est essentiel de connaître ces éléments essentiels et leur interaction.

Mécanisme de coupe

Le cœur de l’outil repose sur le mécanisme qui actionne la lame. Cette section comprend :

- Moteur : Source d’énergie qui permet de faire tourner la lame à une vitesse constante.

- Lame : Élément central de l’outil, elle effectue la découpe proprement dite et doit être correctement affûtée et tendue pour une performance optimale.

- Roues : Elles assurent la rotation et le maintien de la lame en place. Leur dimension et leur alignement sont cruciaux pour une coupe précise.

Contrôle et ajustement

Outre le mécanisme de coupe, certains systèmes permettent de contrôler et d’ajuster le fonctionnement de l’outil. Ces éléments incluent :

- Table de travail : La surface où l’objet à découper est posé. Elle peut être réglable pour des découpes à différents angles.

- Guides de lame : Ces éléments assurent que la lame reste stable et alignée pendant l’opération.

- Réglage de la tension : La possibilité de contrôler la tension de la lame pour éviter qu’elle ne se déforme ou ne casse sous la pression.

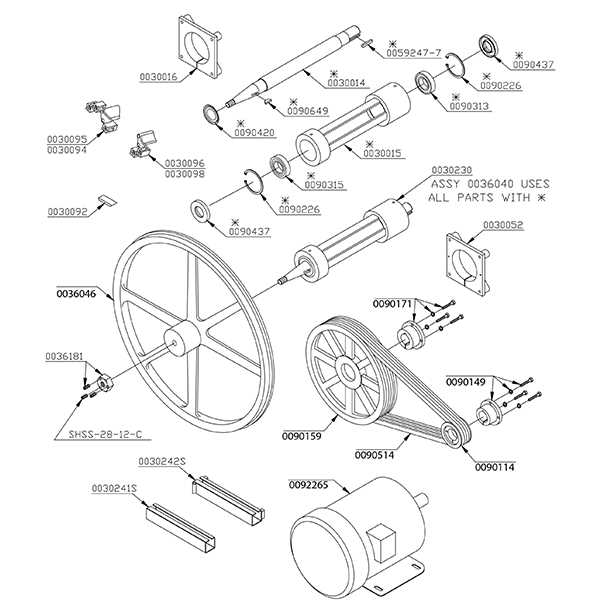

Fonctionnement du moteur de scie

Le moteur est l’élément principal qui permet de faire fonctionner la machine. Il est responsable de l’alimentation énergétique nécessaire à l’entraînement de la lame, permettant ainsi une découpe continue et fluide. La performance du moteur a un impact direct sur la vitesse de coupe et la capacité de l’outil à réaliser des tâches complexes.

Types de moteurs utilisés

Il existe plusieurs types de moteurs qui peuvent être utilisés pour entraîner la lame. Parmi les plus courants, on trouve :

- Moteur à courant alternatif (AC) : Ces moteurs sont les plus répandus dans les machines de découpe industrielles. Ils sont robustes et offrent une puissance constante pour des coupes longues et intensives.

- Moteur à courant continu (DC) : Ces moteurs permettent une régulation plus précise de la vitesse, offrant une plus grande flexibilité pour des découpes délicates ou à vitesse variable.

Régulation de la vitesse et puissance

Le contrôle de la vitesse du moteur est essentiel pour s’adapter aux matériaux à couper et aux exigences de l’utilisateur. Le moteur peut être ajusté de manière manuelle ou automatique pour moduler la vitesse de rotation de la lame, en fonction des besoins spécifiques de chaque tâche.

- Réglage de la vitesse : Un variateur de vitesse permet de choisir la bonne cadence en fonction du matériau et de l’épaisseur des objets à découper.

- Contrôle de la puissance : Le moteur peut être conçu pour fournir plus ou moins de puissance en fonction des exigences de coupe, garantissant ainsi une efficacité optimale.

Impact sur la vitesse de coupe

La vitesse à laquelle l’outil effectue une coupe dépend de plusieurs facteurs qui influencent directement le rendement de la machine. En ajustant certains paramètres, il est possible d’optimiser cette vitesse pour s’adapter à la nature du matériau et à la complexité de la tâche. Il est crucial de comprendre comment ces facteurs interagissent pour garantir une découpe efficace et précise.

Facteurs influençant la vitesse de coupe

- Type de moteur : La puissance du moteur joue un rôle clé dans la vitesse de rotation de la lame. Un moteur plus puissant permet d’atteindre des vitesses plus élevées, ce qui est nécessaire pour couper des matériaux plus durs ou épais.

- Diamètre des roues : Le diamètre des roues affecte directement la vitesse de rotation de la lame. Des roues plus grandes permettent de maintenir une vitesse constante sur de longues distances de coupe.

- Réglages de la machine : Certains modèles permettent de modifier la vitesse de coupe en fonction du matériau, offrant ainsi un meilleur contrôle et une plus grande précision.

Adaptation de la vitesse en fonction du matériau

La vitesse idéale varie selon le type de matériau à couper. Une coupe trop rapide peut endommager certains matériaux, tandis qu’une coupe trop lente peut entraîner une perte d’efficacité.

- Matériaux durs : Pour des matériaux plus résistants, il est souvent nécessaire de réduire la vitesse afin de maintenir la précision et éviter l’usure prématurée de la lame.

- Matériaux tendres : Les matériaux plus mous peuvent être coupés à une vitesse plus élevée, ce qui permet de gagner du temps tout en obtenant une coupe nette.

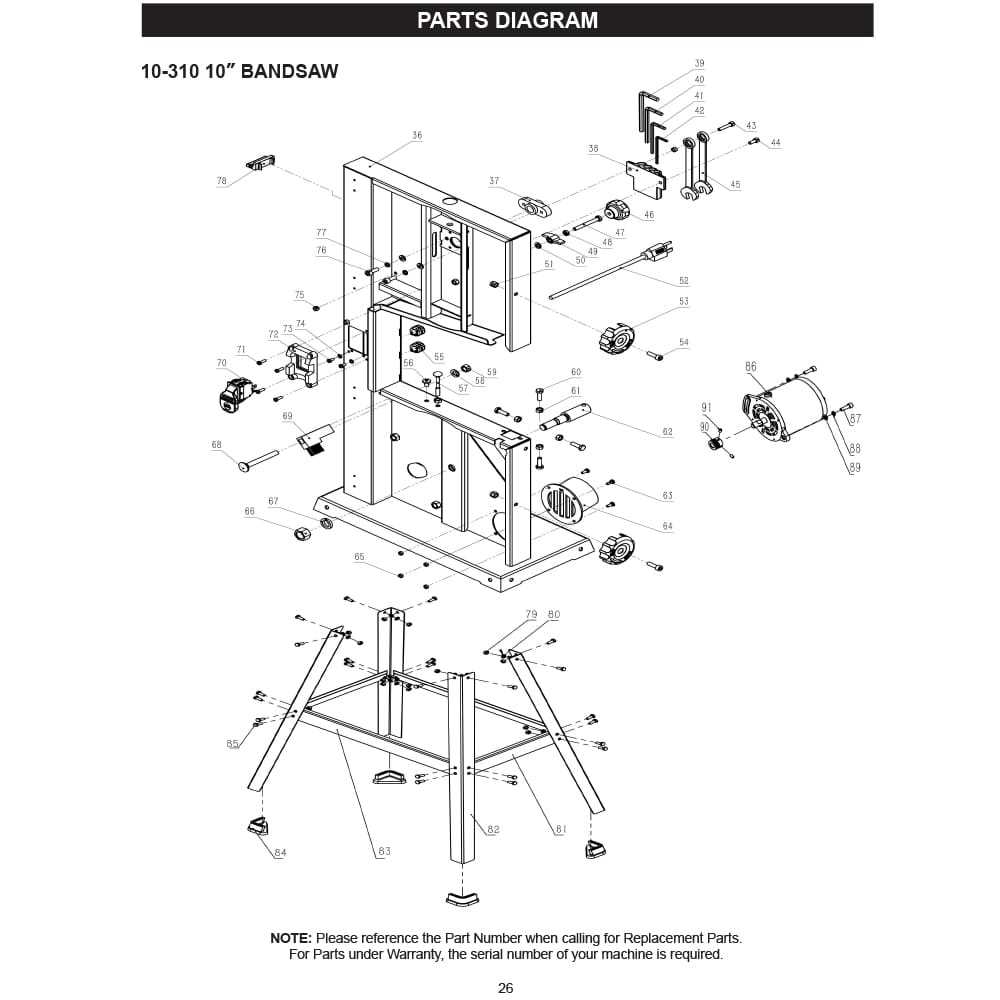

Composants associés à la lame

La lame est un élément essentiel pour le processus de coupe. Cependant, son efficacité dépend largement des composants qui l’accompagnent et qui assurent son bon fonctionnement. Ces éléments permettent de maintenir la stabilité de la lame, d’optimiser la qualité de coupe et d’éviter tout dysfonctionnement. Leur agencement précis est donc crucial pour une utilisation optimale de l’outil.

| Composant | Fonction |

|---|---|

| Guides de lame | Maintiennent la lame stable et droite durant la coupe pour éviter toute déviation ou déformation. |

| Roues motrices | Assurent la rotation continue de la lame et contrôlent sa vitesse de coupe. Leur dimension et leur alignement influencent directement la qualité du travail. |

| Système de tension | Permet de régler la tension de la lame afin d’éviter qu’elle ne se détende ou ne se casse, garantissant ainsi une coupe précise et sûre. |

| Platine de montage | Supporte la lame et la relie au système de mouvement, assurant une connexion stable entre la lame et les autres composants. |

Types de lames et leur utilité

Les lames utilisées pour la découpe varient en fonction des matériaux à traiter et des types de coupes souhaitées. Chaque type de lame est conçu pour répondre à des besoins spécifiques, qu’il s’agisse de couper des matériaux fins, épais ou de formes complexes. Le choix de la lame est donc essentiel pour garantir une coupe nette et précise, tout en préservant la durabilité de l’outil.

Lames fines : Ces lames sont idéales pour les découpes délicates et les courbes serrées. Leur conception fine leur permet de réaliser des coupes précises sur des matériaux fins, comme le bois fin ou les plastiques légers.

Lames à dents larges : Conçues pour les matériaux plus durs, ces lames offrent une meilleure capacité de coupe à travers des substances épaisses. Elles sont particulièrement efficaces pour découper du métal ou des bois massifs, où une coupe plus agressive est nécessaire.

Lames à pas variable : Ces lames combinent des dents avec différents espacements pour améliorer la performance sur divers matériaux. Elles permettent de couper plus rapidement tout en réduisant l’usure de la lame, offrant ainsi une solution polyvalente pour différents types de travaux.

Le choix de la lame dépend toujours du type de matériau et du type de coupe souhaitée. Une bonne compréhension des caractéristiques de chaque lame permet de maximiser l’efficacité de la machine et de prolonger la durée de vie de l’outil.

Système de tension de la lame

La tension exercée sur la lame joue un rôle crucial dans la qualité et la précision de la coupe. Un bon réglage de cette tension permet de maintenir la lame stable, d’éviter les vibrations et d’assurer une coupe nette et droite. Un système de tension efficace empêche également l’usure prématurée de la lame et optimise sa durée de vie.

Le réglage de la tension de la lame s’effectue généralement par l’ajustement d’un mécanisme qui permet de tendre ou de détendre la lame selon les besoins spécifiques de la découpe. Une tension trop faible peut entraîner une déviation de la lame, tandis qu’une tension trop élevée peut provoquer une usure rapide ou une rupture de celle-ci.

Il est essentiel de vérifier régulièrement cette tension pour s’assurer que la lame fonctionne de manière optimale et éviter tout dysfonctionnement pendant l’utilisation. Une bonne gestion de ce paramètre permet non seulement d’améliorer la performance mais aussi de garantir la sécurité de l’opérateur.

Régulation et ajustement de la tension

Le contrôle précis de la tension est un facteur clé pour garantir une découpe de qualité. Ajuster cette tension permet de maintenir la stabilité de la lame pendant son fonctionnement, optimisant ainsi la précision et la sécurité. Une tension correctement régulée assure également que l’outil fonctionne avec une efficacité maximale, en évitant l’usure prématurée ou les risques de déformation.

Ajustement manuel de la tension

Dans de nombreuses machines, la tension peut être ajustée manuellement via un mécanisme spécifique, souvent situé près de la roue motrice. Cet ajustement permet de modifier la tension selon les besoins spécifiques de la coupe, en fonction du type de matériau ou de la tâche à réaliser.

- Réglage de la force de tension : Ce réglage doit être effectué avec précision pour éviter que la lame ne soit trop tendue, ce qui pourrait entraîner une rupture ou une déformation, ou trop lâche, ce qui nuirait à la précision de la coupe.

- Vérification régulière : Une vérification fréquente de la tension garantit une coupe constante et évite les ajustements imprévus pendant l’utilisation.

Systèmes de tension automatisés

Certains modèles plus avancés sont équipés de systèmes automatiques qui régulent la tension de manière continue, ajustant en temps réel la force appliquée sur la lame pour compenser l’usure ou les variations de matériaux. Ce système permet de maintenir une coupe stable, réduisant ainsi l’intervention de l’opérateur et augmentant la productivité.

- Régulation dynamique : Ces systèmes adaptent la tension selon les variations de charge, ce qui est particulièrement utile pour les environnements de travail à haute intensité.

- Avantages : Une meilleure précision, moins de maintenance manuelle et une plus grande durée de vie pour les composants de la machine.