Dans cet article, nous vous guiderons à travers les éléments essentiels de votre équipement de transport et de récolte. Un bon entretien et une compréhension claire des différentes pièces sont cruciaux pour assurer un fonctionnement optimal de vos machines. Chaque composant joue un rôle spécifique et doit être maintenu correctement pour éviter des pannes ou des dysfonctionnements coûteux.

Comprendre la structure de votre appareil permet de mieux anticiper les besoins de réparation et de remplacement. Grâce à des diagrammes et des descriptions précises, vous pourrez facilement identifier chaque élément et savoir comment le manipuler pour prolonger sa durée de vie. En outre, un entretien préventif bien réalisé peut améliorer l’efficacité de votre équipement, minimisant ainsi les arrêts imprévus.

Nous explorerons les différentes pièces, leur fonction, ainsi que les étapes nécessaires pour les remplacer ou les réparer. Ce guide vous fournira également des conseils pratiques pour détecter les signes de défaillance et savoir quand intervenir avant qu’un problème majeur n’apparaisse.

Composants essentiels des vis Westfield

Les éléments principaux de votre équipement de transport jouent un rôle fondamental dans son bon fonctionnement. Chacun de ces composants contribue à la performance générale de la machine, facilitant son efficacité lors de l’utilisation quotidienne. Comprendre ces pièces et leurs interactions permet de maintenir votre appareil en parfait état et d’optimiser son rendement à long terme.

Les composants structurels

Les éléments de base comprennent généralement des pièces comme les vis, les supports et les mécanismes de fixation. Ces composants sont responsables du mouvement fluide des matériaux, garantissant une distribution régulière et stable. Leur durabilité est cruciale pour éviter des pannes fréquentes et maintenir une efficacité constante de l’équipement.

Les systèmes de transmission et d’alimentation

Les systèmes de transmission et d’alimentation sont essentiels pour la gestion de l’énergie et des matériaux dans la machine. Ils permettent de transférer la puissance nécessaire au fonctionnement des autres éléments, tout en assurant une circulation continue des produits. Une attention particulière à ces systèmes permet de prévenir les défaillances liées à des blocages ou des pertes d’énergie.

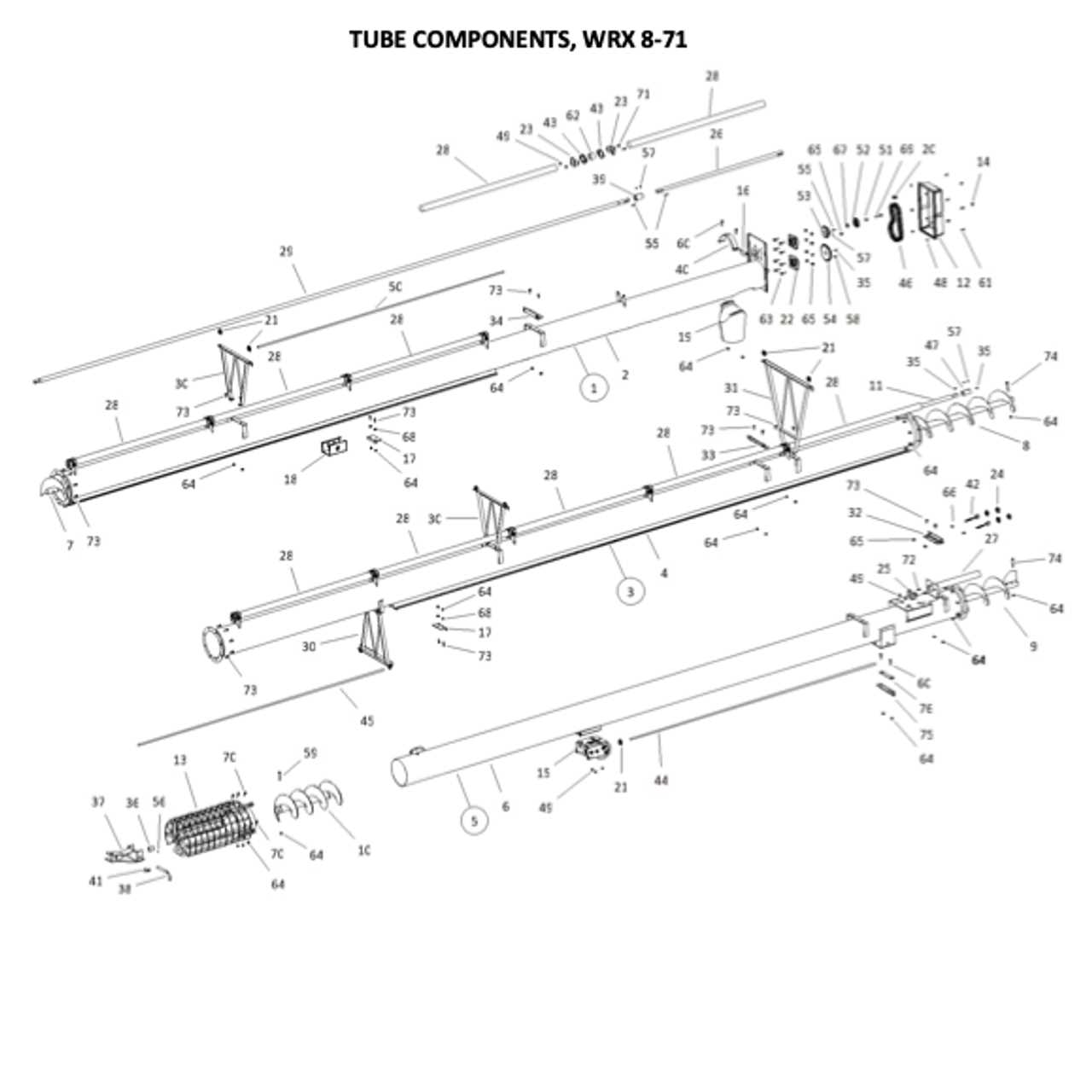

Comment lire un diagramme de pièces

Pour assurer un entretien efficace de votre équipement, il est essentiel de savoir interpréter correctement les schémas techniques. Ces illustrations permettent de visualiser la disposition et l’interconnexion des composants, facilitant ainsi l’identification des pièces à inspecter ou à remplacer. Une lecture attentive de ces schémas peut prévenir des erreurs lors des réparations et garantir une remise en état rapide et précise de votre machine.

Un diagramme technique montre généralement les composants de manière simplifiée, avec des légendes et des numéros d’identification. En suivant ces repères, il est possible de localiser chaque pièce en fonction de sa position dans le système global. Les différentes vues (coupes, projections) permettent de mieux comprendre les interactions entre les éléments et d’adopter une approche plus ciblée pour le dépannage.

Pièces courantes et leurs fonctions

Les machines agricoles et industrielles sont composées de plusieurs éléments essentiels qui assurent leur bon fonctionnement. Chaque pièce a une fonction spécifique et contribue à la performance globale de l’équipement. En comprenant les rôles de ces composants, vous pourrez mieux entretenir votre machine et réagir rapidement en cas de dysfonctionnement.

Voici quelques pièces courantes et leurs fonctions :

- Vis de transmission : Responsable du mouvement des matériaux d’un point à un autre, cette pièce permet de transporter efficacement les produits tout en maintenant une circulation fluide.

- Supports de fixation : Utilisés pour maintenir les composants en place, ces éléments garantissent la stabilité et la solidité de l’ensemble du mécanisme.

- Boîtier de transmission : Ce boîtier abrite les engrenages et autres éléments de transmission, permettant le transfert de puissance entre les différentes parties de la machine.

- Courroies et chaînes : Ces composants assurent la liaison entre les différentes pièces mobiles, permettant une rotation et un mouvement coordonnés.

- Capteurs de position : Utilisés pour surveiller la position et les mouvements des composants, ces capteurs permettent de garantir une opération précise et efficace.

Chaque élément est conçu pour travailler en synergie avec les autres. L’entretien de ces pièces, qu’il s’agisse de lubrification, de nettoyage ou de remplacement, est crucial pour prévenir les pannes et maintenir l’efficacité de la machine.

Réparation et remplacement des composants

Lorsqu’un élément de votre équipement montre des signes d’usure ou de dysfonctionnement, il devient essentiel d’agir rapidement pour éviter des pannes plus graves. La réparation ou le remplacement de certaines pièces peut sembler complexe, mais avec une bonne compréhension de leur rôle et de leur fonctionnement, cela devient une tâche beaucoup plus accessible. Agir à temps peut prolonger la durée de vie de votre machine et maintenir son efficacité.

Le processus de réparation commence par l’identification des composants défectueux, suivie de l’évaluation des options disponibles pour les remplacer. Selon la pièce concernée, il peut être nécessaire d’utiliser des outils spécialisés ou de faire appel à un professionnel. Dans d’autres cas, un entretien simple, comme le nettoyage ou le resserrage des fixations, peut suffire à résoudre le problème.

Le remplacement des pièces nécessite de bien comprendre leur emplacement et leur fonction dans le système. Une fois la pièce défectueuse retirée, il est crucial de s’assurer que la nouvelle pièce est compatible et correctement installée pour éviter toute perturbation dans le fonctionnement de la machine.

Outils nécessaires pour l’entretien

Pour garantir un entretien efficace de votre équipement, il est important d’avoir à disposition les bons outils. Chaque tâche, qu’il s’agisse de nettoyage, de réparation ou de remplacement de composants, nécessite des instruments spécifiques. Disposer des bons outils permet non seulement de travailler plus rapidement, mais aussi de prévenir tout dommage supplémentaire aux pièces de la machine.

Voici une liste des outils couramment utilisés pour l’entretien de votre appareil :

| Outil | Fonction |

|---|---|

| Clé à molette | Permet de serrer ou desserrer les boulons et vis de taille variable. |

| Tournevis | Indispensable pour visser et dévisser les vis de différents types. |

| Clé dynamométrique | Utilisée pour appliquer un couple précis lors du serrage des vis importantes. |

| Graisseur | Essentiel pour lubrifier les pièces mobiles et éviter l’usure prématurée. |

| Chiffons et nettoyants | Utilisés pour nettoyer les composants et éliminer les débris ou résidus. |

| Perceuse et forets | Utilisés pour percer de nouveaux trous ou pour remplacer des fixations endommagées. |

Ces outils, combinés à des connaissances de base en maintenance, permettent de maintenir votre équipement en bon état et d’éviter des pannes coûteuses à long terme.

Identification des problèmes fréquents

Lors de l’utilisation d’un équipement de transport ou de récolte, certains problèmes peuvent se manifester fréquemment, perturbant ainsi son bon fonctionnement. L’identification rapide de ces problèmes permet d’intervenir avant qu’ils n’affectent davantage la machine. Une détection précoce est essentielle pour éviter des réparations coûteuses et prolonger la durée de vie de l’appareil.

Problèmes liés au mouvement des matériaux

Un des problèmes les plus courants est l’incapacité de faire circuler correctement les matériaux. Cela peut être dû à des composants obstrués, des pièces mal ajustées ou des défaillances dans les mécanismes de transmission. Dans ce cas, il est important de vérifier l’état des éléments responsables du mouvement, comme les vis et les courroies, ainsi que leur alignement.

Problèmes de moteur ou d’alimentation

Un moteur qui ne démarre pas ou qui fonctionne de manière irrégulière peut également être le signe d’un dysfonctionnement. Cela peut provenir de pannes électriques, de connexions défectueuses ou de défaillances dans les systèmes d’alimentation. Vérifier les câblages, les fusibles et les composants électriques est crucial pour résoudre ce type de problème.

Conseil : Lorsque vous constatez un problème récurrent, il est recommandé d’inspecter régulièrement les composants concernés et de suivre un programme d’entretien préventif pour réduire les risques de défaillance.

Conseils pour une utilisation optimale

Pour maximiser l’efficacité et la longévité de votre équipement, il est essentiel de suivre quelques bonnes pratiques. Une utilisation optimale repose sur la bonne gestion des ressources, l’entretien régulier et l’adaptation aux conditions spécifiques de travail. En prenant soin de chaque aspect de votre machine, vous pourrez garantir une performance durable et réduire les risques de panne.

1. Suivi de l’entretien régulier

L’entretien préventif est la clé d’une utilisation efficace. Assurez-vous de :

- Vérifier régulièrement les pièces mobiles pour éviter l’usure excessive.

- Lubrifier les composants critiques pour maintenir une performance optimale.

- Nettoyer fréquemment les mécanismes pour prévenir l’accumulation de débris.

- Remplacer les pièces endommagées dès les premiers signes de dégradation.

2. Adaptation aux conditions de travail

Les conditions environnementales et les types de matériaux traités influencent la performance de votre équipement. Voici quelques conseils pour adapter votre machine :

- Réduire la charge si vous travaillez dans des conditions difficiles ou avec des matériaux plus lourds.

- Surveiller la température de fonctionnement pour éviter la surchauffe, surtout en cas d’utilisation prolongée.

- Éviter d’utiliser l’appareil dans des conditions extrêmes qui pourraient l’endommager (humidité, températures trop basses, etc.).

En suivant ces recommandations, vous garantissez une performance optimale et prolongée de votre appareil tout en minimisant les risques de panne ou d’usure prématurée.