Lorsque vous travaillez avec des équipements de coupe motorisés, comprendre leur structure interne et les différentes pièces qui les composent est essentiel pour assurer leur bon fonctionnement et leur longévité. Une connaissance approfondie des éléments spécifiques de l’appareil permet non seulement de faciliter les réparations, mais aussi d’optimiser les performances globales.

Dans cet article, nous explorons les différentes sections et pièces d’un appareil de coupe, en offrant un aperçu clair de chaque composant. Grâce à une présentation détaillée, vous serez en mesure de localiser facilement chaque élément et d’identifier les éventuels problèmes liés à son utilisation.

Que vous soyez un utilisateur novice ou un professionnel expérimenté, maîtriser la disposition des éléments clés et comprendre leur rôle spécifique est indispensable pour effectuer une maintenance efficace. Avec les informations appropriées, chaque réparation devient plus simple et vous pouvez améliorer l’efficacité de votre outil à chaque intervention.

Vue d’ensemble des composants essentiels

Chaque appareil de coupe motorisé repose sur un ensemble de pièces interconnectées qui assurent son bon fonctionnement. Ces éléments sont conçus pour travailler en harmonie, garantissant une performance optimale. Il est crucial de comprendre le rôle de chaque composant afin de pouvoir réaliser une maintenance efficace et éviter des dysfonctionnements fréquents.

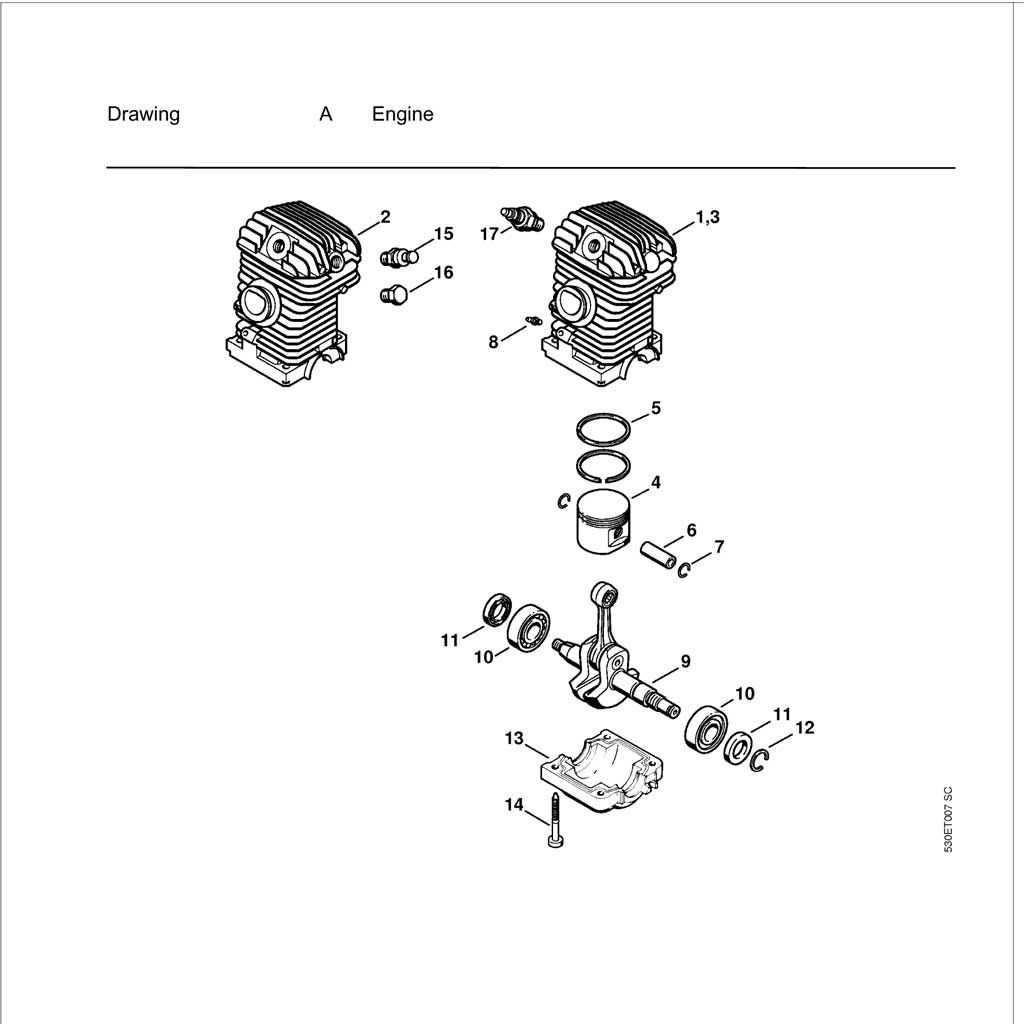

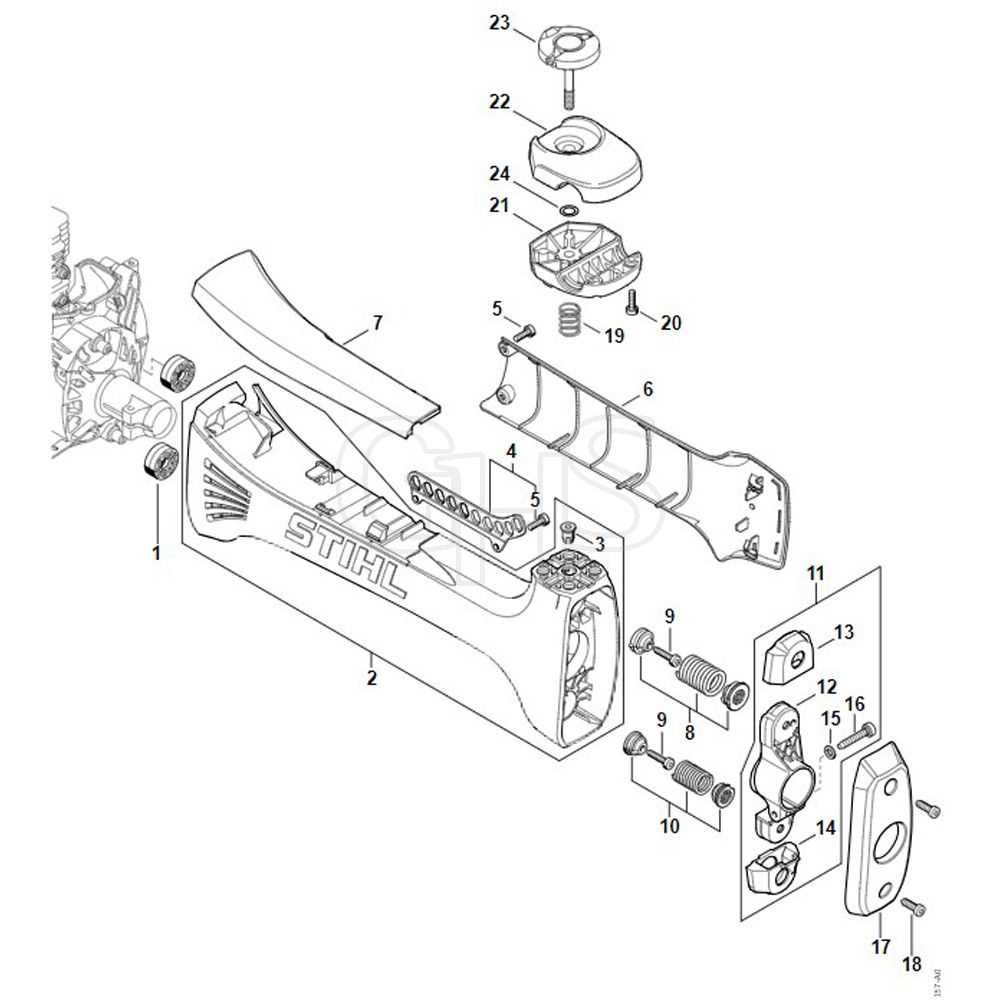

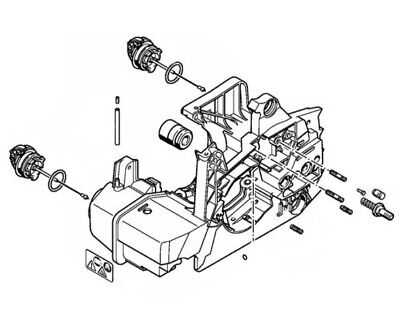

Les principales sections de l’appareil incluent le moteur, le système de transmission, les mécanismes de sécurité et les différents accessoires nécessaires à l’utilisation de l’outil. Chacun de ces composants joue un rôle spécifique, influençant directement la fiabilité et la durabilité de l’équipement.

Un entretien régulier et une inspection des pièces clés permettent de prévenir les pannes inattendues. Comprendre leur agencement et leur fonction permet de simplifier les réparations et de maximiser l’efficacité de l’outil. Chaque élément doit être soigneusement entretenu et, si nécessaire, remplacé pour maintenir l’appareil en état de marche optimal.

Fonctionnement des éléments internes clés

Les appareils de coupe motorisés sont dotés de plusieurs mécanismes internes qui travaillent ensemble pour fournir une performance fluide et continue. Chaque élément interne a une fonction précise, essentielle pour assurer la sécurité, la puissance et la longévité de l’outil. La coordination entre ces composants garantit un fonctionnement efficace à chaque utilisation.

Le moteur, par exemple, est responsable de la génération de la puissance nécessaire pour faire fonctionner les autres mécanismes. Il est relié à un système de transmission qui permet de transférer cette énergie vers les composants périphériques, comme les lames ou les chaînes. Une compréhension approfondie de la manière dont ces systèmes interagissent aide à diagnostiquer rapidement les pannes et à optimiser l’entretien de l’appareil.

Les éléments comme les mécanismes de sécurité et les dispositifs de lubrification jouent également un rôle crucial. Ces systèmes empêchent non seulement l’usure prématurée des composants, mais garantissent aussi une utilisation en toute sécurité. Maintenir ces parties en bon état de fonctionnement est indispensable pour une performance constante et une durée de vie prolongée.

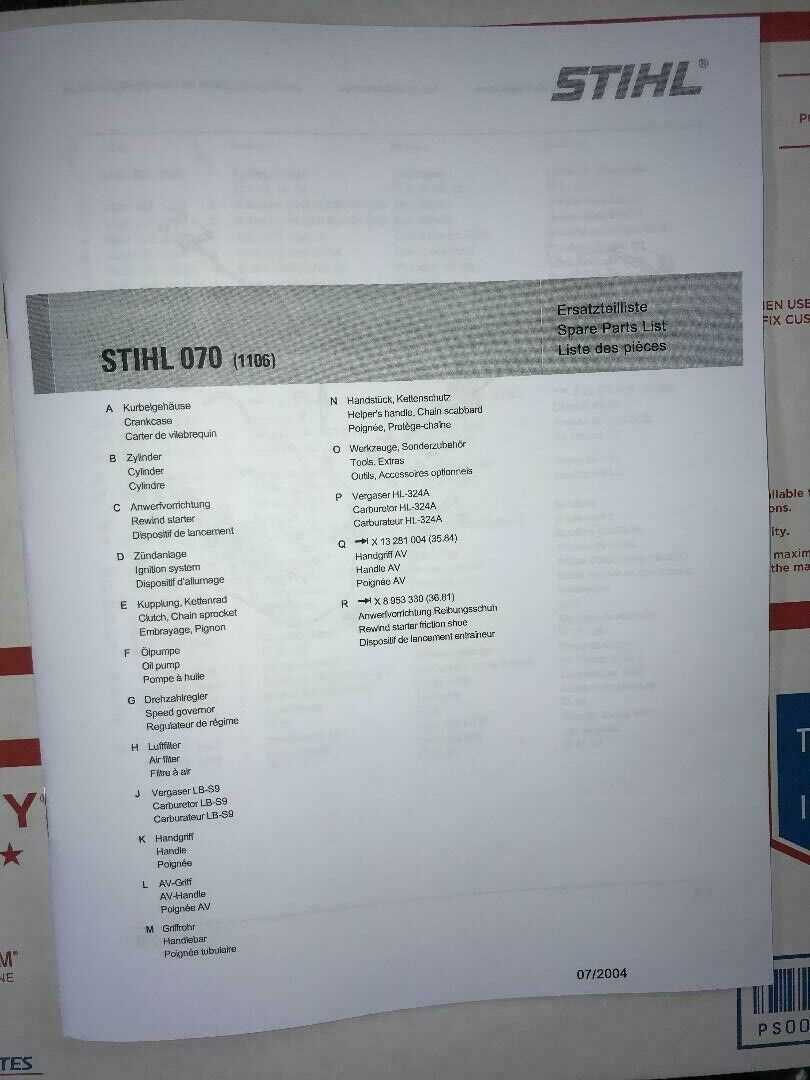

Identification des pièces spécifiques

Lorsqu’il s’agit de réparer ou de maintenir un outil de coupe, il est essentiel de pouvoir identifier chaque composant avec précision. Chaque pièce joue un rôle unique et doit être correctement localisée pour garantir une performance optimale. Une bonne identification permet de simplifier les interventions et de s’assurer que seules les pièces nécessaires sont remplacées ou ajustées.

Les éléments tels que le moteur, les systèmes de transmission, et les dispositifs de sécurité doivent être repérés avec soin. Ces composants peuvent varier en fonction du modèle, mais chacun d’eux a une fonction claire qui affecte directement le fonctionnement global. Reconnaître rapidement les pièces spécifiques permet de cibler les zones nécessitant une attention particulière lors des contrôles et des réparations.

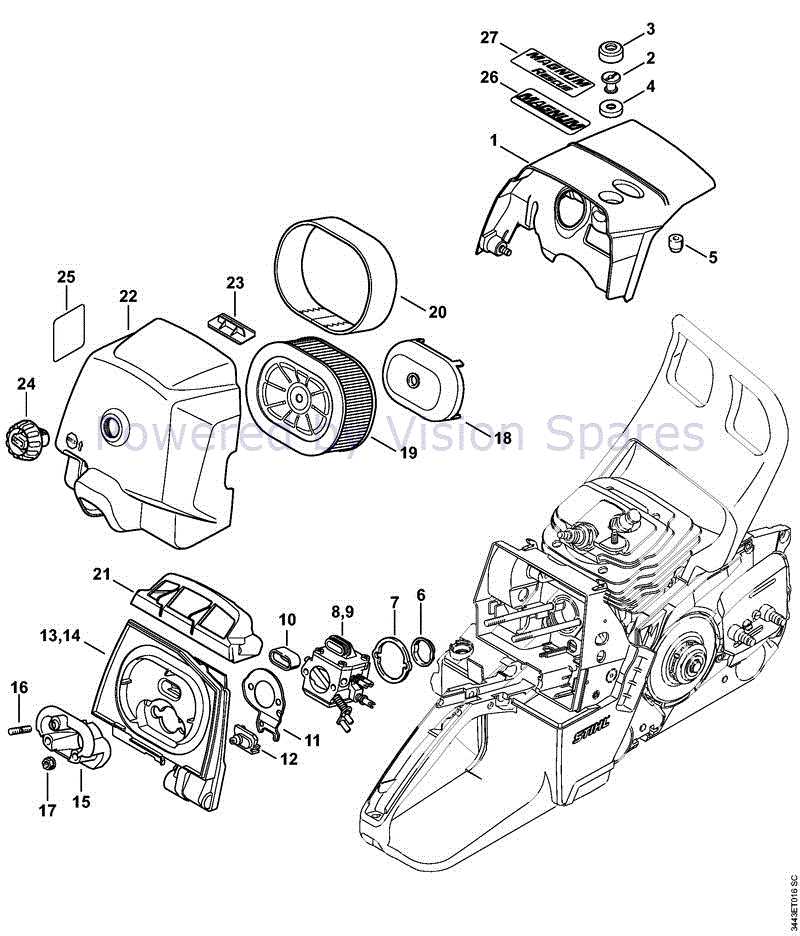

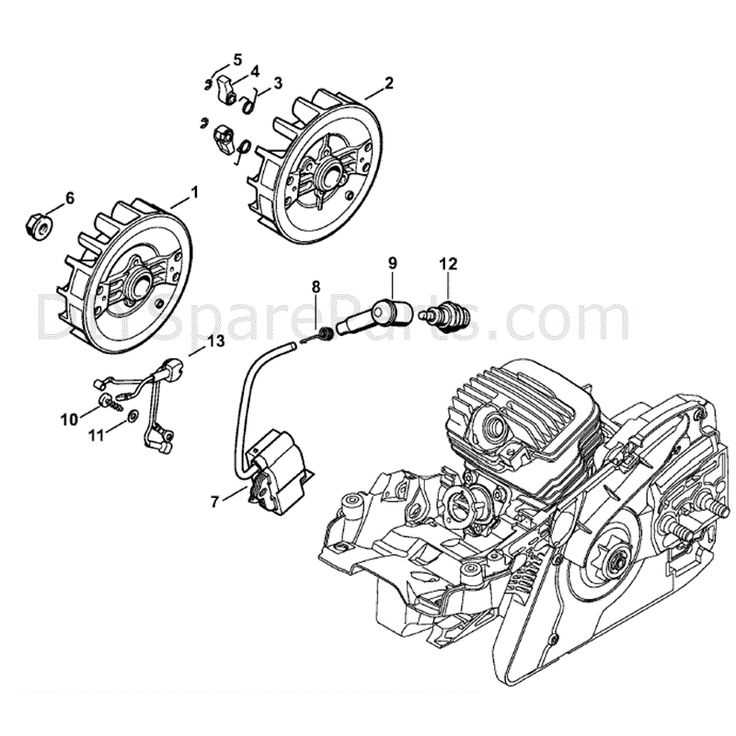

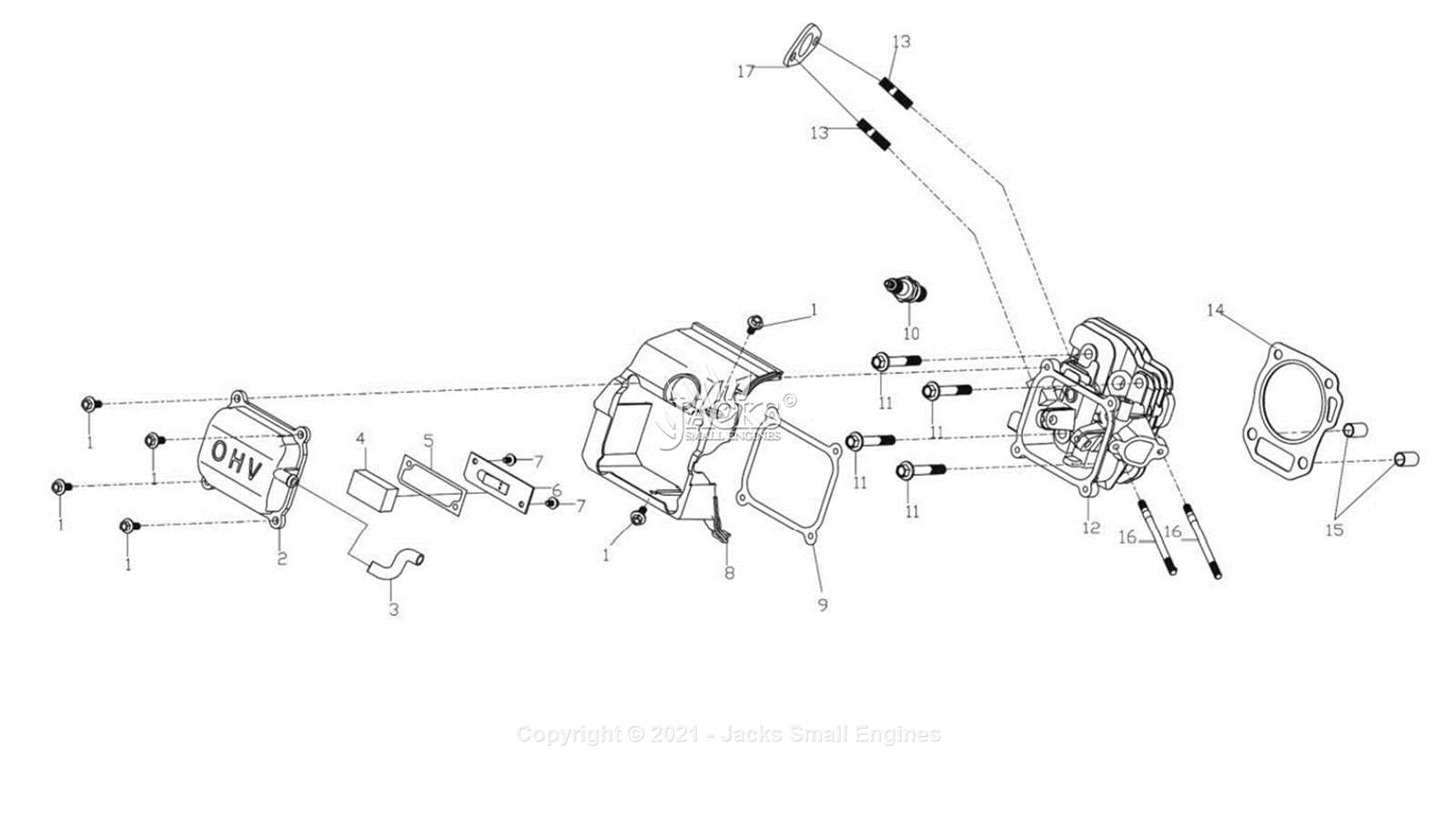

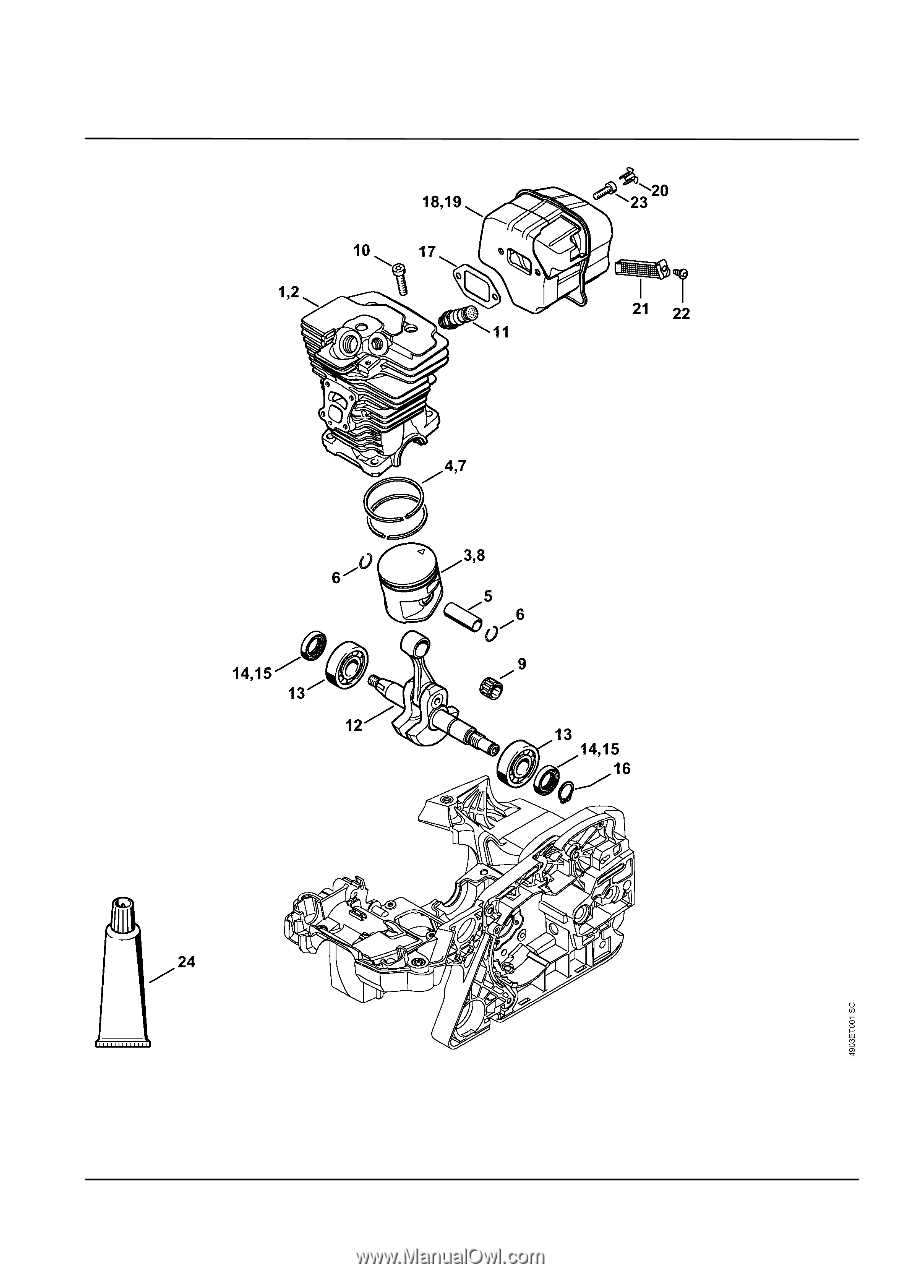

Les schémas et les manuels techniques sont des outils précieux pour identifier les pièces exactes et comprendre leur agencement. En utilisant ces ressources, il devient possible d’éviter les erreurs lors des remplacements ou des ajustements et d’assurer un entretien précis de l’appareil.

Comprendre les schémas de montage

Les schémas de montage sont des outils visuels indispensables pour comprendre comment les différents composants d’un appareil de coupe s’assemblent. Ces représentations offrent une vue d’ensemble des éléments internes et permettent de suivre un ordre logique lors du montage ou du démontage de l’appareil. Une interprétation correcte de ces diagrammes facilite la compréhension du fonctionnement de chaque pièce et de son emplacement précis.

En analysant ces schémas, on peut rapidement localiser chaque composant et identifier les étapes nécessaires pour les assembler ou les remplacer. Voici un exemple simple de ce à quoi pourrait ressembler un schéma de montage pour un outil de coupe motorisé :

| Composant | Description | Emplacement |

|---|---|---|

| Moteur | Source de puissance | Partie centrale de l’appareil |

| Transmission | Transfert d’énergie vers les autres composants | Relie le moteur à la chaîne |

| Système de sécurité | Dispositif de protection contre les accidents | Près du mécanisme de démarrage |

Ces schémas servent de guide pour assurer que toutes les pièces sont correctement assemblées et fonctionnent ensemble de manière cohérente. Une bonne compréhension de ces visuels permet non seulement de faciliter les réparations, mais aussi d’améliorer la sécurité et l’efficacité de l’outil. L’utilisation de ces représentations est donc essentielle pour tout travail d’entretien ou de remplacement de pièces.

Maintenance et réparation des composants

La maintenance régulière et la réparation des composants sont essentielles pour garantir la longévité et le bon fonctionnement d’un outil de coupe. Chaque pièce de l’équipement subit une usure naturelle au fil du temps, et un entretien préventif permet d’éviter des pannes coûteuses ou des pannes imprévues. En identifiant les signes d’usure et en effectuant les ajustements nécessaires, il est possible de maintenir l’appareil en excellent état de fonctionnement.

Les tâches de maintenance incluent la vérification des systèmes internes, le nettoyage des composants et le remplacement des pièces endommagées. Par exemple, les éléments tels que le moteur, les systèmes de transmission et les mécanismes de sécurité doivent être régulièrement inspectés pour détecter tout signe de défaillance. Un entretien minutieux permet de repérer les problèmes avant qu’ils ne deviennent graves, et de prolonger ainsi la durée de vie de l’appareil.

Lors des réparations, il est crucial d’utiliser des pièces de remplacement adaptées et de suivre des procédures de montage précises pour éviter toute erreur qui pourrait affecter la performance. Un entretien régulier et une réparation rapide permettent de maximiser l’efficacité de l’outil et d’assurer un usage en toute sécurité. L’investissement dans la maintenance préventive est un choix judicieux pour tout utilisateur d’outils motorisés.

Réglages et ajustements des pièces

Pour maintenir un outil de coupe en parfait état de fonctionnement, il est essentiel d’effectuer des réglages et des ajustements réguliers. Ces opérations permettent d’assurer que toutes les pièces sont correctement alignées et fonctionnent de manière optimale. Un mauvais réglage peut entraîner des dysfonctionnements, des pertes de puissance ou une usure prématurée des composants.

Voici quelques réglages courants à effectuer :

- Réglage du moteur : S’assurer que le moteur fonctionne à la bonne vitesse et que le mélange de carburant est correctement dosé.

- Ajustement de la tension de la chaîne : Vérifier que la chaîne est bien tendue pour garantir une coupe efficace et éviter les risques de blocage.

- Réglage de la lubrification : Veiller à ce que les systèmes de lubrification fonctionnent correctement pour réduire l’usure des pièces mobiles.

- Calibration des mécanismes de sécurité : Tester les dispositifs de protection pour s’assurer qu’ils réagissent correctement en cas de danger.

En plus de ces ajustements réguliers, il est important de surveiller l’état des composants après chaque utilisation. Les ajustements doivent être faits avec précision pour garantir une performance stable et une sécurité maximale. Il est également conseillé de se référer aux manuels du fabricant pour suivre les procédures recommandées pour chaque modèle spécifique.